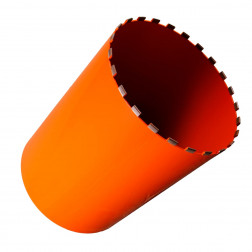

Свердла алмазні

262 товариВибір алмазних свердл (коронок)

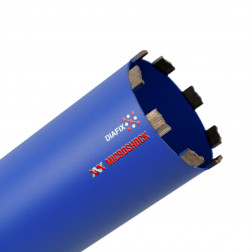

Алмазне свердло, або коронка, є найбільш ефективним інструментом для виконання отворів у різноманітних будівельних та облицювальних матеріалах. Ним легко свердлити цеглу, бетон, залізобетон, керамічну плитку, керамограніт.

Але один тип свердла не може ефективно впоратися з усіма матеріалами одночасно. Тому створено безліч варіантів алмазних свердл, відповідно до оброблюваних матеріалів та обладнання, яким виконують свердління.

Свердління будівельних матеріалів

Свердління отворів великих діаметрів (100-500мм) у цеглі, бетоні, залізобетоні виконується, зазвичай, на установках для свердління з охолодженням водою.

Увага: ретельно дотримуйтесь рекомендацій виробника щодо режимів роботи інструменту. Свердління без охолодження водою інструментом, який призначений для «мокрого» свердління і навпаки, може призвести до передчасної втрати працездатності чи швидкого зносу алмазоносного шару.

Виконання отворів невеликих діаметрів (до 100мм), для прокладання комунікацій, труб, отворів під розетки, виконується за допомогою дрилей чи перфораторів (при безударному режимі) зазвичай без застосування охолодження.

Свердління отворів під розетки здійснюється спеціальними алмазними свердлами діаметром 68-82мм. Спочатку засвердлюються у бетон за допомогою центрувального буру, у режимі удару, на невелику глибину. Опісля цього слід витягнути центрувальний бур та перемкнутися на безударний режим дрилі чи перфоратора.

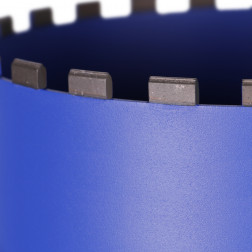

Якщо ви працюєте з сильно армованим бетоном, найбільш вдалий вибір придбати свердло з орієнтованим розміщенням алмазів у сегментах – система Diafix. Він забезпечує стабільну продуктивність та рівномірне розкриття алмазів при підвищенних навантаженнях.

Свердління керамічної плитки, керамограніту

Алмазне свердло – чи не найкращий вибір для свердління отворів у керамічній плитці та керамограніті.

Свердління виконується на дрилях чи кутошліфувальних машинах (КШМ) з охолодженням водою чи без нього – в залежності від обраного типу свердла. Свердла, які виготовлені за технологією вакуумного спікання (з суцільним алмазоносним шаром), існують з кріпленням для М14 (для КШМ) та з кріпленням стандарту S10 (для дрилей). Такі свердла впораються зі свердлінням гранітних плит за допомогою КШМ у «сухому» режимі. Ці ж свердла для дрилі можуть працювати як з охолодженням, так і без.

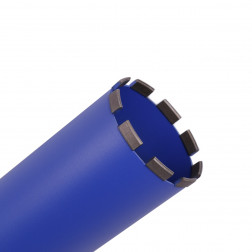

Сегментні алмазні свердла забезпечують значно більший ресурс за кількістю отворів, але працюють лише з охолодженням водою. Спеціальний спонж змочують водою і вмощують у корпус свердла. Під час свердління, вода видавлюється з нього та охолоджує свердло зсередини, чим попереджує перегрів алмазної кромки та виводить шлам із зони різання.

Ресурс

Кількість отворів, які можна виконати алмазним свердлом до повного зносу алмазоносного шару, залежить від декількох факторів:

- ступінь міцності, твердості, абразивності чи армування (для бетонів) матеріалу, що обробляється;

- потужність дрилі, перфоратора чи свердлильної установки, що застосовується;

- умови та режим свердління (з водою чи без, кількість обертів валу);

- оптимальний вибір типу свердла, ріжучі характеристики якого мають відповідати вказаним умовам експлуатації.

Правильний вибір алмазного свердла по типу наварених (напаяних) сегментів.

· М’який сегмент (RS) слід обирати для обробки твердих матеріалів (армований бетон).

· Сегмент середньої твердості (RM) універсальний, він впорається з багатьма будівельними матеріалами.

Твердий сегмент (RH) буде найкращим при свердлінні абразивних матеріалів.

Неправильний вибір сегмента може призвести до передчасного зносу сегментів свердла або суттєво знизить швидкість свердління.

Правильний підбір свердлильного інструменту

Свердління великим діаметрами свердл, потребує потужного обладнання (2-5 кВт) і постійної подачі води. При свердлінні всередині приміщення (особливо після ремонту), частою є проблема забруднення робочої зони. В даному випадку ефективним рішенням буде використання пристрою для відведення пилу і мокрого шламу типу AquaDUSTER (™ MECHANIC), який під’єднується до промислового пилососа.

Для свердління без охолодження рекомендується використовувати дриль чи перфоратор потужністю не менше 1,2кВт або спеціальні дрилі з мікроударом, які забезпечують високу швидкість свердління навіть для міцних марок бетону.

Для видалення пилу, під час процесу сухого свердління, застосовуються різноманітні пристосування, які під’єднуються до пилососа. При не глибокому свердлінні (під розетки), оптимальним рішенням є застосування пристосувань типу FixDUSTER і DrillDUSTER (™ MECHANIC). У першому випадку, свердління можливо виконувати без центрувального буру.

Для пиловидалення при глибокому свердлінні, застосовують спеціальні адаптери, що встановлюються на вал свердла і підключаються до пилососа. Відбір пилу виконується через внутрішній отвір свердла і порожнину валу. Такі адаптери інколи в комплекті до дрилі або продаються окремо (DrillSTREAM в ™ MECHANIC).

Дотримання правил експлуатації

Дотримання рекомендацій по свердлінню від виробника алмазних свердл – гарантія довготривалої роботи інструмента.

Загалом, багато факторів впливає на ресурс і продуктивність алмазних свердл: температура, вологість повітря, неоднорідність одного і того ж матеріалу, способи свердління (вертикально, горизонтально, під кутом), що робить ресурс кожного інструменту дуже варіативним.

Враховуйте усі можливі умови експлуатації алмазного інструменту перед придбанням – це забезпечить продуктивну працю і максимальну довговічність інструменту.