Электрический плиткорез мостового типа. Подбор, настройка, проблемы и варианты решений.

Очень часто после покупке плиткореза и порезке на нём плитки, мастер сталкивается с такими проблемами как значительное сколообразование, рез непараллельный, либо криволинейный, значительно падает скорость резки и другие.

На эти проблемы влияет множество факторов, львиная доля из которых связана с конструктивными особенностями и настройкой самого плиткореза, а меньшая их часть относится к алмазному диску.

В этой статье мы расскажем, какое оборудование, из предложенного на рынке, конструктивно имеет преимущества, как правильно настраивать и обслуживать плиткорез и многое другое.

Основные факторы, на которые следует обратить внимание при выборе станка.

На какие же факторы стоит обратить внимание при подборе такого типа оборудования?

К выбору нового плиткореза рекомендуется подойти ответственным образом, поскольку на рынке представлено множество моделей разных производителей и качественных характеристик.

Правильно подобранный плиткорез позволит осуществлять качественные работы, а также минимизировать время и затраты на обслуживание.

Мощность электродвигателя. Это очень важный параметр, так как напрямую влияет на процесс резания твердых материалов и, в первую очередь, утолщенного керамогранита. Чем мощнее электродвигатель плиткореза – тем больше спектр обрабатываемых материалов и быстрее происходит резка.

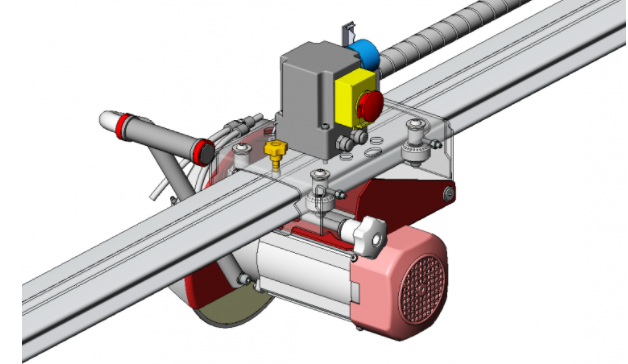

Конструкция стрелы, по которой перемещается каретка. На рынке представлены 2 варианта стрелы, по которым перемещается каретка

1. П-образное сечение.

Основная проблематика станков с таким видом стрелы – подшипники. Во влажной среде они поддаются коррозии, и в них попадает шлам, вместе с более крупными частичками, что быстро приводит их в негодность.

Разбитые и ржавые подшипники затрудняют перемещение каретки и влияют на прямолинейность реза. Если вы уже приобрели такой станок, то рекомендуется периодически менять подшипники (1-2 раза в год).

Помимо этого – при перемещении по стреле, каретка вырабатывает небольшую канавку, и появляются люфты. Эти люфты необходимо убирать, затягивая эксцентрики, на которых находятся подшипники.

2. Х-образная стрела.

В этой конструкции нет подшипников, а по направляющей перемещаются специальные ролики. Такая конструкция более надежна и служит намного дольше без обслуживания.

На протяжении всего срока эксплуатации сохраняется перпендикулярность к материалу и прямолинейность реза. Люфты очень просто убираются при помощи упорных винтов, которые прижимают ролики к стреле.

Перед покупкой станка, попробуйте найти обзоры, отзывы, рекомендации по настройке и ремонтопригодности в интернете. Возможно после просмотра такой информации, Вы примете решение о покупке другой модели станка!

Подача воды.

Множество станков имеют одностороннюю подачу воды на алмазный диск В процессе работы вода поступает неравномерно в зону резания. Это чревато снижением режущей способности алмазного диска, появлением криволинейности резания, повышенным сколообразованием со стороны диска, где отсутствует подача воды.

Предпочтение лучше отдавать конструкции двухсторонней подачи воды.

Также очень важна мощность водяной помпы. Вода должна обильно подаваться в зону реза, в противном случае подача будет минимальной, и это тоже может привести к зашлифовке алмазов.

Если вы уже приобрели плиткорез и обнаружили, что помпа недостаточно мощная – можно подобрать и приобрести другую. На рынке представлено множество их моделей с пропускной способностью от нескольких л/мин до нескольких десятков л/мин.

Для наших целей подойдёт помпа со скоростью подачи воды 8-15 л/мин. Очень важно иметь хорошую помпу при резании под углом 45 градусов. Так как большинство станков выполняют такой рез при помощи наклона стрелы с кареткой – помпа должна обеспечивать хорошую подачу воды и в таком положении.

Материал, из которого изготовлен стол и емкость с охлаждающей жидкостью. Металл, при постоянном контакте с водой очень быстро ржавеет. Станок теряет свой товарный вид, и коррозия приводит к появлению отверстий в емкости с охлаждающей жидкостью.

Станок, изготовленный из алюминиевых материалов, имеет высокую коррозионную стойкость. Помимо того, некоторые производители стали прибегать к изготовлению небольших пластиковых емкостей для воды, вместо объемного поддона из металла. Их намного проще мыть и они не поддаются коррозии.

Диаметр опорного и прижимного фланцев. Зачастую фланцы на плиткорезах бывают диаметром от 60 до 100мм. Этот параметр редко указывается производителем, поэтому его нужно уточнять дополнительно.

Фланцы напрямую влияют на жесткость диска, поэтому если фланцы маленькие – лучше использовать более толстый диск, и, наоборот, на бóльших фланцах преимущественно используются более тонкие диски, чтобы жесткость не была избыточной.

Большинство производителей расходных материалов к плиткорезам стараются выпускать тонкие диски, поэтому лучше иметь плиткорез с фланцами максимального диаметра.

Это самые основные параметры, которые влияют как на качество обработки плитки, так и на скорость проводимых работ.

Исходя из этого, становится понятно, что лучше всего для обработки плитки подходит мощный плиткорез с Х-образным сечением стрелы, водяной помпой средней мощности и большими фланцами. Именно такое оборудование будет очень простым в обслуживании, и обеспечивать качественный рез.

Настройка пликторезов.

Неважно, новый это станок или он уже отслужил вам не один год – он требует периодической настройки и проверки параллельности и перпендикулярности узлов, особенно при потере прямолинейности резания.

В большинстве случаев, необходимые настройки при наличии инструмента можно осуществлять самостоятельно.

Настройка каретки и её перемещения. Если плиткорез уже использовался, то первым делом необходимо проверить каретку на отсутствие люфтов и перпендикулярности диска к столу.

Все люфты должны быть убраны, а каретка должна перемещаться по стреле свободно и плавно, без прикладывания излишних усилий. Всё это регулируется при помощи эксцентриков с подшипниками.

Подшипники также стоит проверить на пригодность и заменить, в случае если они поржавели и внутри них слышен стук. На всех плиткорезах подшипники снимаются при помощи съемников. После этой настройки стоит установить алмазный диск и проверить угольником перпендикулярность к столу.

Угол 90 градусов должен быть строго соблюден, в противном случае, необходимо перенастроить эксцентрики.

Перпендикулярность диска к упорной планке. На всех плиткорезах есть специальная планка, в которую упирают плитку и тем самым получают прямолинейный рез. Зачастую она идёт с разметкой, так называемой линейкой.

Эта планка не всегда настроена правильно и угол 90 градусов по отношению к диску может быть не соблюден. Это легко проверить при помощи угольника и отрегулировать эту планку, если это возможно.

На некоторых станках она не регулируется, и тогда, для выполнения прямолинейных резов не следует опираться на нее.

Настройка водяного охлаждения. Мы уже упоминали, что это весьма важный фактор, который напрямую может повлиять и на качество кромки, и на работоспособность диска в целом.

Если так случилось, что у вас плиткорез с односторонней подачей воды – лучше самостоятельно переделать его под двухстороннюю подачу воды относительно диска. Для этого достаточно приобрести разветвитель для воды (см. рисунок) и пару коротких шлангов необходимого диаметра.

Скорее всего, если подача воды осуществлялась на одну сторону, то помпа маломощная Для двухсторонней подачи желательно ее заменить на более производительную модель. Такой “апргейд” будет бюджетным, однако он значительно улучшит эксплуатационные условия алмазного диска.

Проверка люфтов на посадочном месте. Данный дефект можно выявить при установке диска. После установки, он должен плотно сидеть на опорном фланце, без возможности смещаться с оси.

Если присутствует люфт – велика вероятность что в резе будет радиальное биение, которое спровоцирует сколообразование, а также приведет к неравномерному износу диска и преждевременному выходу его из строя. Если на опорном фланце появились такие люфты –необходимо его заменить.

После этих действий плиткорез настроен и готов к работе.

Техника резки плитки.

Плиточники используют несколько различных способов для порезки материала. Некоторые способы более трудоемкие, однако, в результате обеспечивают качественный и прямолинейный рез, даже на относительно бюджетном станке.

Лобовой рез в упор. Самый широко распространённый способ – плитка укладывается вплотную к упорной планке и производится рез.

Для пользования этим способом мы должны быть уверены в том, что упорная планка даёт четкий перпендикуляр плитки по отношению к диску.

При такой резке, зачастую, плитка не закрепляется к столу и просто прижимается рукой. Используется такой рез преимущественно для резки под 90 градусов.

Лобовой рез без упора. Используется в том случае, если упор не обеспечивает перпендикуляр. После разметки, материал либо жёстко закрепляется к столу струбцинами, либо удерживается резчиком.

Благодаря этому способу можно резать как под 90, так и 45 градусов. В процессе резки резчик может плавно подводить плитку, таким образом, чтобы не повредить алмазный диск и обрабатываемый материал.

Маятниковый рез. Можно использовать как с упором, так и без. Для выполнения такого реза необходимо иметь плиткорез с регулировкой глубины резания.

Диск выставляется так, что прорезает несколько мм материала и рез осуществляется за несколько проходов. Каждый последующий подход выполняется с большей глубиной.

Делается это для того, чтобы снизить нагрузку на электропривод и обеспечить высокую прямолинейность реза при обработке очень твердых керамогранитов. Используется только для резки под 90 градусов.

Подача керамической плитки на диск. Данный способ в большей мере применим для заусовки. Голова плиткореза фиксируется в одном положении, а плитка подается вручную на диск.

Стоит учесть, что стол должен поддаваться скольжению для плавного перемещения плитки. Благодаря такой технике реза можно выполнять короткие резы под 45 градусов даже если ваш плиткорез не настроен, а подшипники разбиты.

В зависимости от вашего оборудования, материала и задач, вы сами выбираете каким способом лучше пользоваться. Если вы имеете правильно настроенный станок, и при помощи различных техник резки не удаётся получить чистую кромку, либо прямолинейный рез, значит, проблема может быть в алмазном диске.

Диск даёт большие сколы, либо уводит. Стартовая приработка и вскрытие.

При порезке плитки мастера сталкиваются с несколькими основными видами проблем – значительные сколы, рез непрямолинейный, диск притупился, и упала скорость обработки.

В 99% этих случаев проблемы решаемы и есть несколько способов, как добиться улучшения качества реза. Давайте рассмотрим эти основные проблемы, почему они могут возникать и как от них избавиться.

Высокие сколы. Иногда от этой проблемы можно избавиться еще на стадии покупки алмазного диска. Как правильно подобрать диск под те или иные задачи вы можете прочитать в статье – “Резание керамогранита на плиткорезах”.

Если вы приобрели новый диск, который должен давать на выходе чистый рез – необходимо правильно начать его эксплуатировать. При установке диска, бывает, что он туго устанавливается на шпиндель станка и ни в коем случае не стоит прикладывать чрезмерные усилия чтобы “впихнуть” его, так как вы можете деформировать корпус.

Это случается из-за того, что большинство производителей не снимают краску с посадочного отверстия диска. Можно сделать при помощи ножа, напильника либо наждачной бумаги. После установки нового диска его необходимо приработать, так как грани его алмазов очень острые. Выполните несколько резов по отходам плитки, чтобы немного притупить грани алмазов.

Оптимальная приработка – 3-5 метров погонных прорезанного материала. Если приработанный диск всё равно даёт большие сколы – возможная причина этого – недостаточная жесткость корпуса.

Попробуйте отрезать материал маятниковым способом, чтобы снизить нагрузку на корпус. Также причиной сколообразования может быть торцевое биение диска либо фланцев. Необходимо удостовериться в чистоте поверхности фланцев, прилегающих к поверхности корпуса алмазного диска.

Но даже эти манипуляции не гарантируют 100% чистоты реза, так как бывают очень колкие глянцевые или другого типа поверхности. Для доведения таких кромок используются абразивные круги или гальванические бруски ТМ “Baumesser”.

Отсутствует прямолинейность реза. Основные причины этого дефекта – неправильно настроен станок, либо недостаточная жесткость диска. Если вы убедились в том, что ваш плиткорез правильно настроен, значит, проблема в недостаточной жесткости диска и проверить это можно при помощи маятникового реза.

Если маятником удалось прорезать, сохранив прямолинейность – значит корпус диска недостаточно жесткий и необходим более толстый диск, либо “Hard Ceramics Advanced” от ТМ “DISTAR”. Этот диск обладает очень высокой режущей способностью, что значительно снижает нагрузку на корпус и исключает его деформацию.

Упала скорость резки либо диск не режет вообще. Если ваш диск притупился - не стоит пытаться повысить скорости работы при помощи прикладывания чрезмерных усилий, иначе вы можете деформировать корпус.

Одна из возможных причин – большое скопление шлама в охлаждающей жидкости. Воду необходимо своевременно менять, иначе шлам постоянно перемалывается и зашлифовывает алмазы.

Смените воду и попробуйте сделать еще несколько резов. Если скорость резки не выросла, вы можете подвскрыть алмазы такого диска при помощи бруска от ТМ “Mechanic” – “Abrasive”. Как правильно подвскрыть диск можно посмотреть в данном видео

Помимо этого, причиной может быть – достаточно прочный керамогранит, для обработки которого лучше иметь диск “Hard Ceramics Advanced”.

Если эти манипуляции не помогли вам в решении проблемы, тогда можно уже обратиться к производителю алмазного инструмента с претензией на качество приобретённого товара!

Выводы

В завершении хотелось бы сказать о том, что качественный рез может достигаться только при помощи хорошего и настроенного станка в паре с качественным и правильно подобранным алмазным диском.

Благодаря данной статье вы сможете сами настраивать свой плиткорез, правильно его обслуживать и с умом подходить к выбору диска под различные задачи! Покупайте качественное оборудование и расходный материал и тогда вы сведете к минимуму все проблемы, связанные с обработкой плитки!