Резка строительных материалов УШМ

Резка строительных материалов условно делится на 2 подгруппы – внутри помещения и снаружи. Зачастую, внутренние работы являются черновыми и будут в дальнейшем скрыты, поэтому для их выполнения можно подбирать экономные диски.

В данном случае под экономными подразумеваются алмазные диски с высокой скоростью обработки и хорошим ресурсом. Снаружи помещения выполняются как черновые операции, которые будут скрыты, так и те что в дальнейшем будут на виду и, соответственно, должны быть выполнены более качественно.

Огромный процент работ по порезке строительных материалов выполняются на углошлифовальных машинках, и малая часть на остальных видах оборудования – электрорезах, штроборезах и прочее. В этой статье мы подробно углубимся в тематику порезки строительных материалов на УШМ.

Оборудование для резки строительных материалов.

Сейчас рынок предлагает множество различных УШМ - по диаметру используемого диска, по мощности и даже с различными типами питания (сетевые и аккумуляторные).

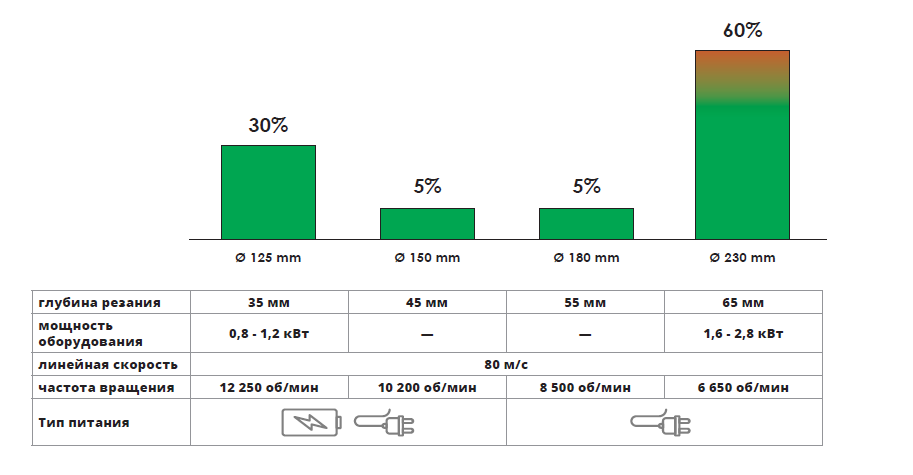

Практически все они привязаны к линейной скорости вращения диска 80 м\с. Всего существует четыре вида “болгарок” по размеру устанавливаемого расходного материала:

125 диаметр. Максимальная глубина резания на них составляет 30-35мм. Зачастую они имеют мощность 0.8-1.2 кВт, но встречаются и более мощные и дорогие экземпляры, мощностью до 1.7 кВт. Преимущественно работают на оборотах от 10 000 до 12 250 об\мин и занимают порядка 30% рынка УШМ.

150 диаметр. Очень непопулярный вид, занимающий до 5% рынка. Мощность данного типа колеблется от 1 кВт до 1.7 кВт. Дают глубину резания до 45мм и работают на оборотах до 10 000 об\мин.

180 диаметр. Как и предыдущие экземпляры, они весьма непопулярны и занимают и также занимают до 5% рынка. Еще более мощные чем предыдущие образцы - они достигают 2 кВт. Прорезаемая глубина – до 55мм. Работают с частотой вращения диска до 8500 об\мин.

230 диаметр. Самый популярный и распространённый вид УШМ, который занимает 60% от общего количества. Их мощность достигает 2.8 кВт и даже больше. Дают самую большую глубину резки – до 65мм и работают с частотой вращения вала до 6550 об\мин.

Самые часто используемые УШМ – 125 и 230 диаметра и на двоих они делят 90% рынка, поэтому в дальнейшем речь пойдет преимущественно о них. В зависимости от глубины резки, ими можно выполнять те или иные задачи.

Выполняемые операции.

Выше по тексту уже упоминалось о том, что все операции такого типа можно условно поделить на 2 категории – внутренние и внешние. Давайте подробнее рассмотрим какие основные операции делаются внутри помещения, а какие снаружи.

1. Внутренние.

- Рез дверных и оконных проёмов.

- Рез блоков и перемычек.

- Штробление под электричество и водоснабжение.

- Демонтаж крупных строительных элементов.

- Рез огнеупорных кирпичей для обустройства печей и каминов.

2. Внешние.

- Резание цоколей или частей, перекрываемых фасадом.

- Порезка керамических труб.

- Резка брусчатки и бордюров.

- Рез шифера и черепицы.

- Порезка облицовочных материалов – кирпич, песчасник.

Некоторые из этих задач требуют максимально чистового реза, так как будут на виду, но большинство их них будут в дальнейшем скрыты, поэтому нет никаких требований к качеству порезки. Все эти операции выполняются по разным материалам и очень важно понимать, как обрабатывается каждый из них.

Обрабатываемость материала.

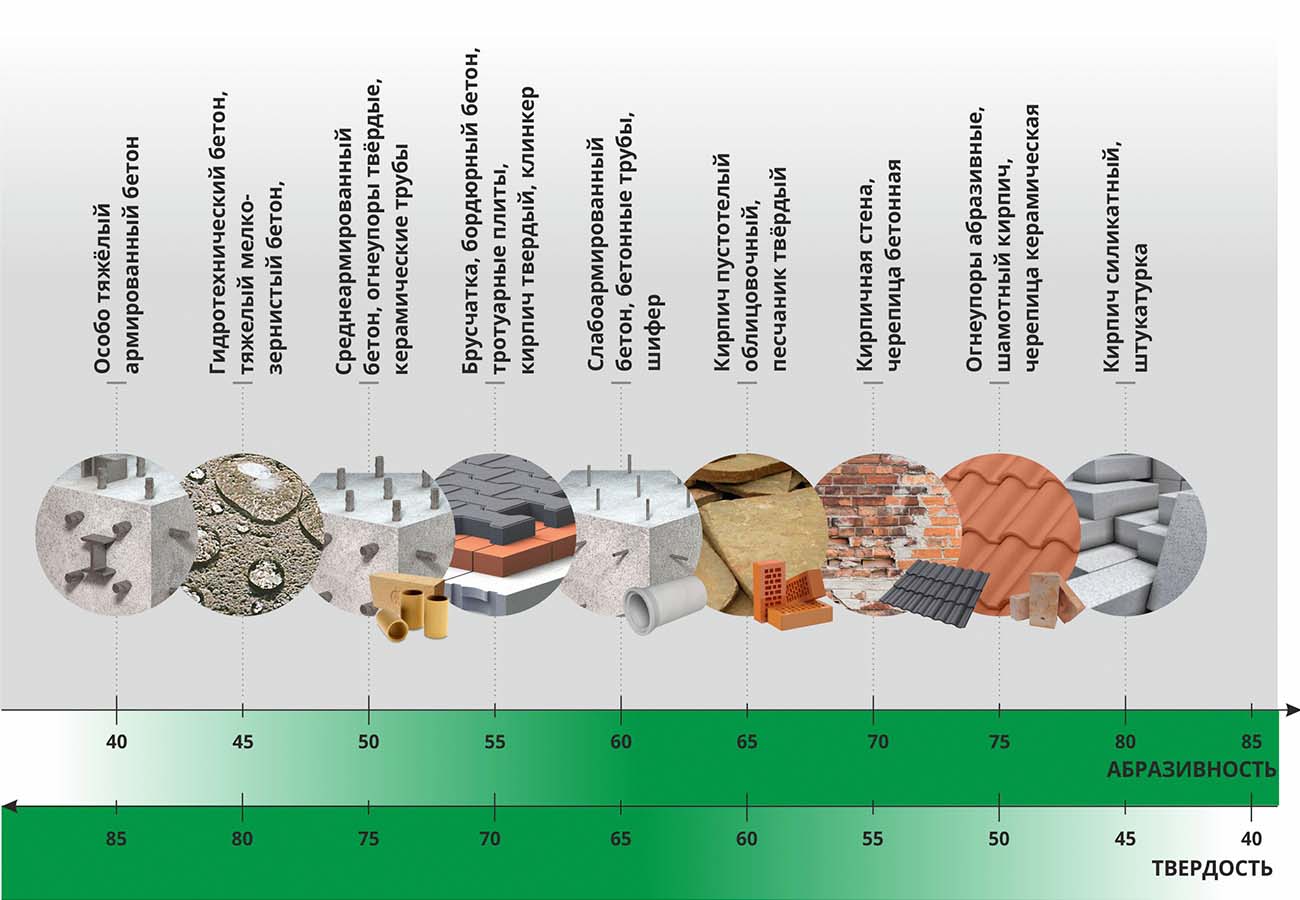

Обрабатываемость — это величина, которой можно охарактеризовать с какой скоростью и ресурсом алмазный диск прорезает тот или иной материал. В большей степени она зависит от абарзивности и твёрдости строительного материала. Чем ниже твёрдость – тем выше абразивность.

При помощи данной таблички можно ориентироваться насколько хорошо будут обрабатываться самые распространённые на стройке материалы. Абразивность сильно влияет не только на скорость обработки, но и на ресурс инструмента, так как абразивные частицы постоянно подвсркывают алмазоносный слой и тем самым снижают ресурс.

Исходя из этого - использовать на таких материалах лучше всего недорогие исполнения дисков с максимальным ресурсом. А вот если обрабатываемый нами материал имеет высокую твёрдость и низкую абразивность – необходимо подобрать специализированный алмазный расходный материал, состав которого оптимизирован под такие задачи. Самые дешёвые и простые диски, с вероятностью 99% не справятся с твердыми и высокоармированными бетонами.

Опираясь на рисунок выше, мы с легкостью можем подобрать оптимальный диск для обработки именного того материала, с которым столкнулись в работе.

Подбор диска.

Все стройматериалы можно условно разделить на 3 категории по обрабатываемости и в зависимости от этого уже подбирать диск.

1. Высокообразивные, нетвердые материалы. В эту категорию можно отнести штукатурку, бетонную черепицу, бордюры с сухопрессованного бетона и множество видов кирпича (силикатный, шамотный, черновой красный и многие другие.)

Благодаря высокой абразивности эти материалы будут легко обрабатываться и покупать для них дорогие диски не имеет смысла. Для порезки таких материалов отлично подойдут диски ТМ “Baumesser” и ТМ “Distar” с 3-D класса (Universal или Beton Pro). Если объем работ относительно небольшой, лучше остановиться на дисках от Baumesser, однако если нам необходимы более ресурсные исполнения – наш выбор Distar.

2. Среднеабразивные материалы. К таким материалам можно отнести облицовочный кирпич, песчаник, неармированный либо слабоармированный бетон, тротуарные плиты, бордюры и прочие. Так как их обработка более сложна, чем у предыдущей категории, то практически все диски, которые были описаны выше, покажут плохую работоспособность по данным материалам, но по материалам с самой низкой твёрдостью из данной можно использовать исполнения ТМ “Distar” из линейки “Universal”.

Самым оптимальным решением для таких операций будет “Technic Advanced”. Этот сегментный диск давно облюбовали множество мастеров при выполнении работ со строительными материалами средней тяжести. Помимо вышеупомянутых алмазных расходников, хорошо себя показывают такие диски как “Expert”, “Classic”и “XXL”. Особенно стоит уделить внимание последнему, так как он имеет повышенную высоту алмазоносного слоя, что обеспечивает его высоким ресурсом.

3. Низкоабразивные, твёрдые материалы. Сюда относятся различного рода бетоны – средне и высокоармированные, гидротехнические, мелкозернистые, а также твёрдые огнеупорные кирпичи и керамические трубы. Чтобы справится с такими материалами лучше всего рассматривать 7-D класс торговой марки “Distar”. Сюда относятся такие диски как “Extra Max”, “Super Max”, “Meteor” и “Meteor H15”.

Некоторые из алмазных расходников имеют сплошную режущюю кромку без прерывистости и называются турбо дисками, другие же выполнены с прерывистым алмазоносным слоем и зовутся сегментными. Какой же из них лучше? Давайте подробнее вникнем в их конструктивные особенности.

Сегментый или турбо диск? Их различия и преимущества.

Зачем нужна прерывистость алмазоносного слоя диска? Когда мы режем длинные беспрерывные резы диск сильно нагревается. Как мы знаем еще со школы – при нагреве металл расширяется. В сегментном диске металлу есть куда расширяться, так как между сегментами присутствует расстояние, а вот у турбо диска нет места для расширения алмазоносного слоя, поэтому велика вероятность что при длительном перегреве могут образоваться трещины.

Зачем нужна прерывистость алмазоносного слоя диска? Когда мы режем длинные беспрерывные резы диск сильно нагревается. Как мы знаем еще со школы – при нагреве металл расширяется. В сегментном диске металлу есть куда расширяться, так как между сегментами присутствует расстояние, а вот у турбо диска нет места для расширения алмазоносного слоя, поэтому велика вероятность что при длительном перегреве могут образоваться трещины.

Исходя из этого становится понятно, что сегментный диск имеет огромное преимущество перед турбо, когда нам необходимо выполнять длинные резы, либо, когда диск работает в закрытом кожухе (при штроблении) и недостаточно охлаждается.

Вторая конструктивная особенность сегментного диска – использование калённого корпуса. Диски со сплошной кромкой изготавливаются при помощи запекания корпуса вместе с алмазным слоем, поэтому использовать в них калёную сталь корпуса нецелесообразно, так как при запекании она “отпустится” и потеряет свойства. При производстве сегментных дисков – сегменты запекаются отдельно от корпуса и потом привариваются к нему лазером, поэтому можно использовать калёную сталь. Закаленный корпус намного прочнее обычного, что также позволяет сегментными дискам дольше находится в “глухом” резе без перегрева и деформации корпуса.

И тут возникает логичный вопрос – если сегментный диск во всём лучше, зачем тогда использовать турбо? Всё-таки есть преимущества и у сплошной кромки – работа с арматурой и цена. Из-за прерывистости кромки сегментный диск работает намного жёстче с арматурой, а его конструктивные особенности сильно удорожают изготовление, поэтому сегментные диски почти всегда на порядок дороже чем “турбины”.

Режем без пыли.

Последнее о чём хотелось бы поговорить – резка без пыли. При обработке бетона образуется огромное количество пыли, поэтому такая работа должна обязательно осуществляться в респираторе, либо при помощи устройств, которые отбирают пыль из зоны реза.

Помимо вреда здоровью – бывают объекты, на которых очень нежелательно пылить, так как там уже готовый ремонт. В таком случае респиратор нам не поможет и нужно прибегать к специальным пылеотбирающим “девайсам”. О создании дешёвых и эффективных пылеотводов для УШМ позаботилась ТМ “Mechanic”

AirDuster 115-125, 230. Это самый бюджетный девайс для отбора пыли. Выполнен в двух экземплярах – для УШМ 115-125, а также 230. Универсальный метод крепления подходит под любые “болгарки”, представленные на рынке.

AirChaser 115-125, 230. Более дорогой вариант пылеотбора оснащен дополнительно колёсами для удобства перемещения по материалу, а также функцией регулировки глубины резки. А версия для 115-125 УШМ имеет в комплектации дополнительный металлический “спейсер” для проставки между дисками и несколько пластиковых шайб для регулировки ширины штробы. Проще говоря – на УШМ можно установить 2 диска и сделать из неё полноценный штроборез открытого типа с хорошим обзором зоны резания.

Как видите – резка строительных материалов на УШМ весьма обширная тема, так их очень много и все они разнятся в обработке. Самое оптимальное решение для выхода из всех ситуаций – иметь несколько дисков под разные задачи.

Можно купить самые дорогие диски, которые смогут обрабатывать весь спектр материалов, однако их использование на высокоабразивных материалах будет нецелесообразным, так как в разы подымается стоимость резки. И конечно же работать без пыли в наше время становится всё популярнее, поэтому мастера, предлагающие такие услуги, могут ставить цену на свою работу значительно выше.

Благодаря этому, в скором времени девайсы от ТМ “Mechanic” станут “Must Have” для любого резчика!