Сухое сверление строительных материалов. Вопросы-решения.

Сухое сверление выполняется преимущественно на площадях, где нельзя работать, подавая воду для охлаждения. Рано или поздно многие мастера сталкиваются с такими объектами и начинают детально изучать данную тематику.

И сразу возникают вопросы - как правильно подобрать оборудование, расходный материал и с какими проблемами можно столкнуться при выполнении данных работ. Именно об этом и хотелось бы поговорить.

Оборудование для сухого сверления

Очень важный момент – правильно подобрать оборудование.

Если вы хотите установить дома несколько дополнительных розеток – не стоит тратиться на дорогой электроинструмент, но если ваша цель это - зарабатывать на жизнь установкой кондиционеров либо розеток, конечно, стоит приобрести более дорогое и профессиональное оборудование.

Давайте рассмотрим, какие виды оборудования бывают и их основные преимущества и недостатки.

| Оборудование | Недостатки | Преимущества |

|---|---|---|

| Перфоратор | Низкие обороты, малая мощность, малые диаметры свёрл, посредственная скорость сверления | Доступная цена, возможность работать твердосплавными коронками |

| Ударная дрель |

Низкие обороты, малая мощность, малые диаметры свёрл, посредственная скорость сверления |

Доступная цена |

| Установка алмазного бурения (УАБ) | Средняя цена | Высокие обороты, несколько скоростей, высокая мощность, средние и большие (при наличии стойки) диаметры свёрл |

| УАБ с микроударом | Высокая цена, необходимость использования специальных свёрл под микроудар | Высокие обороты, несколько скоростей, высокая мощность, наличие микроудара, самая высокая скорость выполнения работ, средние и большие (при наличии стойки) диаметры свёрл |

Принципиальная разница в том, что в одном и том же бетоне на перфораторе отверстие под розетку мы можем просверлить за 4-5 минут, а на установке алмазного бурения с микроударом за 1 минуту.

И при больших объемах работ более дорогое оборудование будет экономить нам много времени. Исходя из наших потребностей и ценовой политики, мы можем выбрать необходимый электроинструмент и приступить ко второму этапу – выбору сверла.

Виды расходных материалов

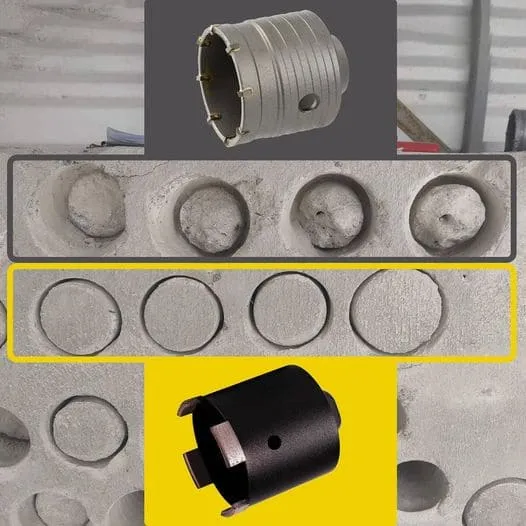

Здесь выбор не так велик, ведь существует только 2 вида свёрл – твердосплавные и алмазные. Твердосплавные коронки используются только на перфораторах в режиме удар+сверление. Такой способ сверления является самым дешевым, однако, и самым медленным.

Отверстия, зачастую получаются весьма неаккуратными, в отличие от сверления алмазными коронками. Обработка таких отверстий может занять значительно больше времени, чем, если бы мы использовали алмазный расходник.

Алмазные свёрла можно использовать на любом оборудовании, но в безударном режиме (исключение составляет микроудар).

На первый взгляд может показаться, что выбор очень прост, ведь рынок предлагает всего 2 варианта, однако алмазных свёрл огромное количество под различные материалы и оборудование. На что стоит обратить внимание при выборе расходника:

- Рекомендуемое оборудование

- Размер посадочного отверстия или наличие переходника под имеющееся оборудование

- Спектр обрабатываемых материалов

- Оптимальные обороты, на которых должно работать сверло

- Заявленный производителем ресурс

Теперь у нас есть минимально необходимый набор для начала работ и можно дальше вникать в рабочий процесс.

Основные операции

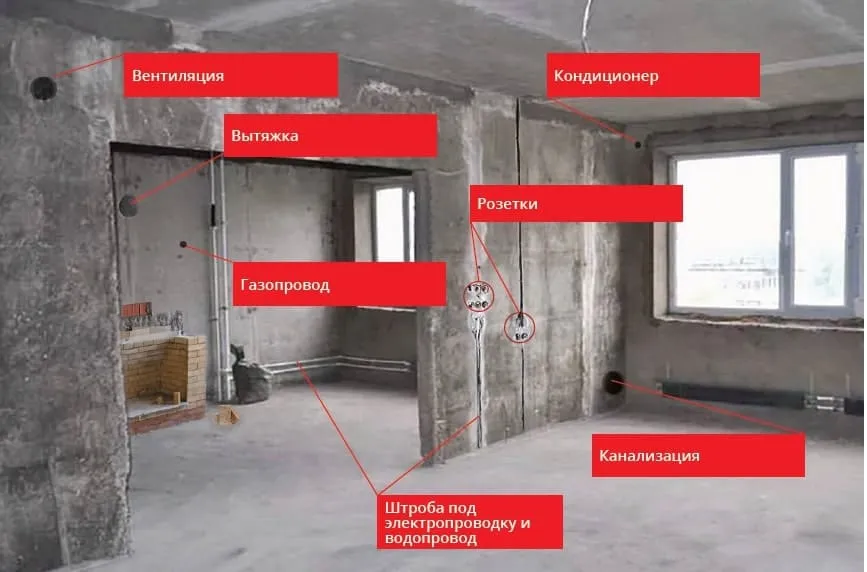

Придя на объект, мастер может столкнуться с различными задачами и диаметрами необходимых расходников для их выполнения. В зависимости от поставленных задач подбирается диаметр и длинна сверла.

- Розетка. Самые распространенные диаметры свёрл для сверления подразетников это 68мм и 72. Для распределительных коробок используют 82 диаметр.

- Вентиляция. Диаметры 102-132мм.

- Кондиционер. 52-62мм.

- Рекуператор. 82-132мм.

- Канализация. 112-132мм.

- Газопровод. 32-42мм.

- Вытяжка. 112-122мм.

Исходя из этих данных, мы понимаем, что для выполнения всех возможных работ по сверлению в квартирах необходимость иметь в арсенале широкий спектр диаметров свёрл от 52 до 132.

Весьма важный момент – все производители электроинструмента четко регламентируют максимальный диаметр сверла, который можно использовать на их оборудовании в сухом режиме при ручном сверлении.

Зачастую максимальный диаметр отверстия, который можно делать вручную, это 82, а все что больше требует работы со стойкой. Очень важный фактор в этом – обрабатываемый материал.

Если он имеет низкую прочность и высокую абразивность – допускается сверление вручную и большими диаметрами. Некоторые специалисты выполняют сверление вручную даже двухсотым сверлом, а то и того больше!

Материалы, с которыми сталкиваемся при сверлении

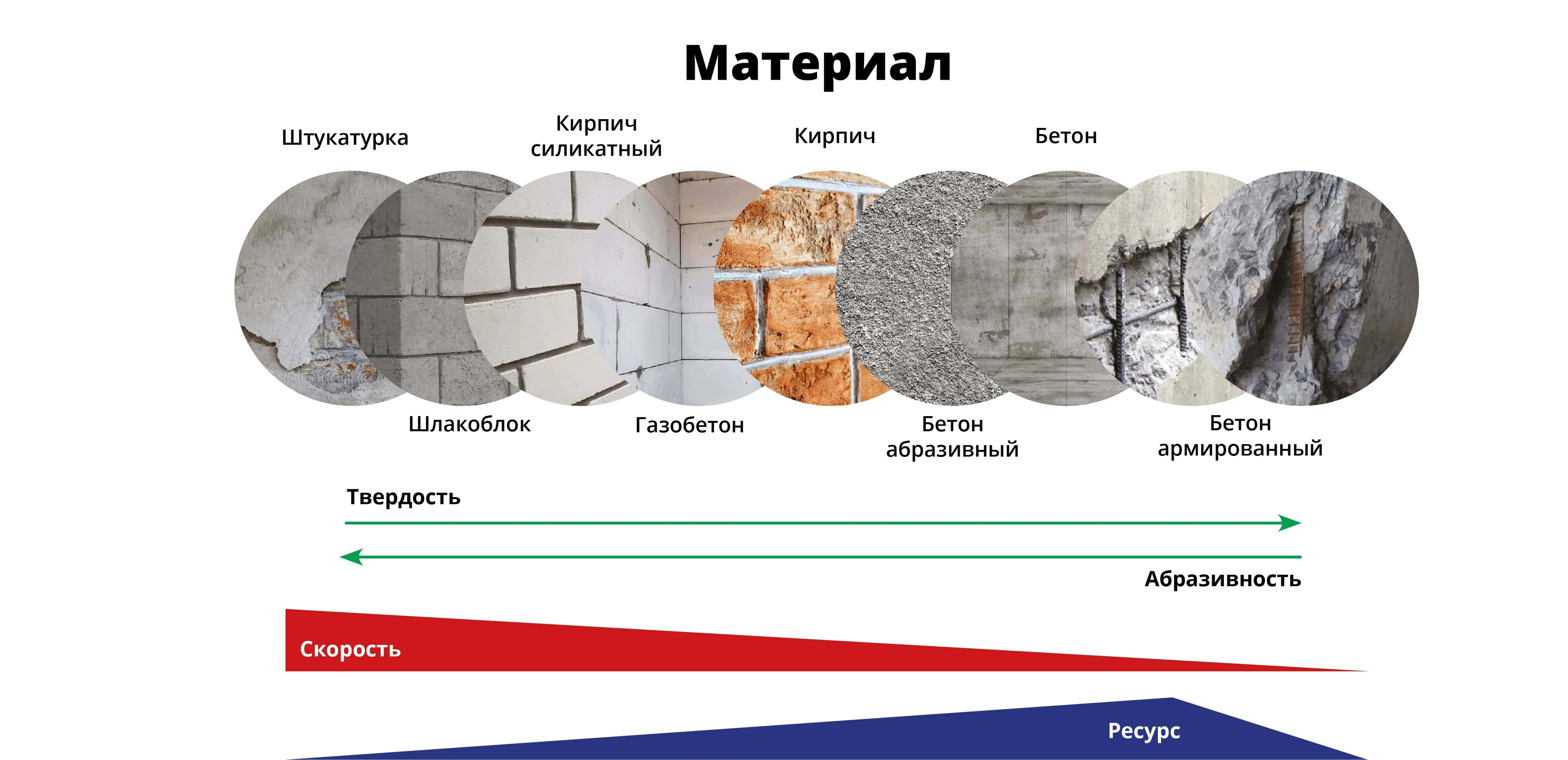

Строительные материалы имеют различную степень твердости и абразивности. Абразивность - это способность материала в процессе обработки затачивать грани алмазов для повышения скорости и предотвращения зашлифовки алмазоносного слоя.

Абразивные материалы имеют низкую прочность, за счёт чего очень легки в обработке. Однако они изнашивают алмазоносный слой быстрее, чем более твёрдые.

С какими же материалами мы можем столкнуться при выполнении работ?

- Штукатурка

- Шлакоблок

- Силикатный кирпич

- Газобетон

- Кирпич

- Абразивный бетон

- Бетон

- Армированный бетон

Каждый из этих материалов имеет разную твердость и абразивность, а соответственно все они будут по-своему влиять на ресурс сверла и скорость сверления.

Бетон является самым твердым и низкоабразивным материалом, соответственно он обрабатывается сложнее всего.

Факторы, влияющие на скорость обработки бетона

При обработке этого материала в разных помещениях можно столкнуться с тем, что на одном и том же оборудовании сверло показывает кардинально разную скорость сверления и ресурс. Какие же факторы могут повлиять на физику этого процесса?

- Марка бетона

- Возраст бетона

- Наличие металла в конструкции

- Фракция щебня, который заполняет бетон

- Влажность обрабатываемого материала

- Наличие\отсутствие отбора пыли

Все эти факторы в той или иной степени влияют на скорость сверления и на ресурс расходного материала.

Некоторые свёрла вообще не рекомендуется использовать на прочных бетонах или при работе с армированным бетоном, другие же наоборот целесообразно покупать, только если мы будем обрабатывать прочный, сильно армированный бетон высокой марки.

Проблемы, возникающие при сверлении и их решения

Бывает ли все гладко в какой либо работе? Конечно нет. Так и при сверлении бетона мы можем столкнуться с различного вида трудностями и проблемами. Важно быть готовым к этим трудностям, и знать возможные варианты их решения.

Засверливание в материал. Стартовый контакт сверла с прочным материалом весьма жесткий и засверлиться в него “с руки”, не имея достаточного опыта весьма проблематично.

А если у нас четко обозначено, где должно находиться отверстие, и нет права на ошибку даже в 1 см – вовсе нереально. Поэтому для засверливания используют различного рода шаблоны и центрирующие отверстия.

Работа на объекте где нельзя пылить. Знаете ли вы, что даже с отверстия под розетку получается порядка одного стакана пыли, значительная часть из которой разлетается по всему помещению? А если мы делаем отверстие в комнате, где уже сделан ремонт и пылить нельзя?

В решении этой проблемы нам помогут специальные приспособления ТМ “Mechanic”, предназначенные для отбора пыли при сухом сверлении. Ну и конечно выполнения таких работ необходим пылесос.

Сверло искрит и практически не продвигается вглубь. Скорее всего, вы попали на металл (арматура, швеллер и прочее). Механика процесса резки металла совершенно другая, чем при обработке бетона и скорость значительно ниже.

В этом случае нам важно оценить количество металла в резе и если это большой швеллер, а у нас есть возможность сместить отверстие – лучше так и сделать. Если такой возможности нет – нужно сверлить, периодически давая сверлу остыть, чтобы оно не потеряло режущую способность.

Инструмент остановился и не сверлит. При высоком содержании щебня в бетоне возможен момент зашлифовки алмазов в сверле и полная потеря режущей способности. В таком случае необходимо “вскрыть” сегменты об абразивный материал, такой как кирпич или асфальт.

Длинны сверла недостаточно чтобы просверлить стену насквозь. Для решения этой задачи необходимо иметь специальный удлинитель. После отбора керна из отверстия мы можем накрутить между сверлом и электроинструментом удлинитель и продолжить сверлить отверстие.

Возможно, вам придется столкнуться и с другими проблемами в процессе работы, и вы уже сами сможете придумать, как их решить. С опытом вы научитесь быстро определять - насколько прочный бетон попался на том или ином объекте.

И в зависимости от материала подобрать необходимое сверло и электроинструмент. Выбирая качественный инструмент и расходный материал, ваша работа будет проходить значительно комфортнее и быстрее, а служить он будет намного дольше!