Резка керамогранита на плиткорезах

Чтобы создать красивый интерьер или экстерьер на основе керамической плитки необходимо иметь не только хороший опыт, но и богатый арсенал инструмента. Не всегда удаётся выполнить все необходимые работы при помощи УШМ или ручного монокристального плиткореза.

И если вы задумались о выполнении такого рода работ на электрическом плиткорезе – данная статья вам будет очень полезной. В ней мы рассмотрим виды плиткорезов, их преимущества и недостатки, расскажем, как правильно подобрать диск для различных операций и много другое.

Преимущества электрического плиткореза перед УШМ.

Самым распространённым девайсом для резки плитки является УШМ, благодаря их компактности, цене и спектру выполняемых операций, однако это не значит что УШМ это панацея для всех видов работ, касающихся обработки плитки.

Электрические плиткорезы тоже имеют множество преимуществ и дают возможность выполнять такие операции, выполнение которых на “болгарке” либо невозможно, либо требует очень высокого уровня профессионализма. Какие же преимущества и недостатки у плиткореза в сравнении с УШМ?

| Оборудование | Преимущества | Недостатки |

|---|---|---|

| Плиткорез | Минимальные сколы, высокая прямолинейность реза, отсутствие пыли, эргономичность (наличие стола). | Цена, стоимость расходного материала, грязь. |

| УШМ | Цена, компактность, возможность выполнять криволинейные резы, стоимость расходного материала, возможность выполнять дополнительные операции с керамогранитом – сверление и заусовка. | Высокие сколы, пыль, недостаточная прямолинейность реза. |

Как видите - плиткорез сложно заменить углошлифовальной машинкой в случае, когда нам необходимо добиться минимальных сколов на плитке и сохранить максимальную прямолинейность реза.

А минимальные сколы при обработке керамогранита сейчас набирают всё большую популярность, так как в моду входит минимализм, и интерьеры отходят от использования молдингов, уголков и прочих декоративных составляющих, которыми можно скрыть сколы на плитке, образовавшиеся вследствие резки.

Виды плиткорезов.

Рынок предлагает очень широкий спектр оборудования для мокрой резки плитки, поэтому мы вникнем подробнее в эту тему и рассмотрим, какие бывают плиткорезы по расположению шпинделя, габаритам стола и диаметру используемых расходников, а также рассмотрим их основные отличия.

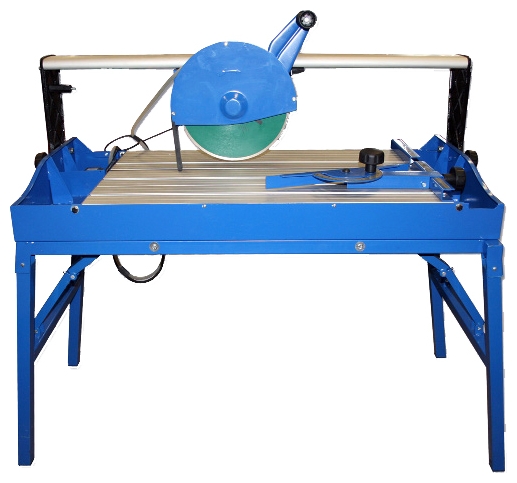

По расположению шпинделя мокрорезные станки делятся на 2 типа – верхние и нижние.

Плиткорезы с верхним расположением шпинделя. Их еще называют мостовыми, так каретка с диском перемещается по так называемому мосту.

Эти станки требуют тщательной настройки параллельности диска к направляющей стреле, а также частого обслуживания подшипников для комфортного реза. Прямолинейный рез выполняется при помощи перемещения каретки с диском.

Рез под 45 градусов осуществляется наклоном стрелы вместе с кареткой и диском. На них используются диски диаметром 115-400мм (самые распространенные 200-250мм).

Плиткорезы с нижним расположением шпинделя. Шпиндель у такого вида оборудования расположен под столом, еще их называют станками погружного типа.

Они более компактны, имеют менее эргономичный стол, а также менее мощные, чем плиткорезы мостового типа, однако и в обслуживании более просты. Рез у таких станков осуществляется при помощи подачи плитки на диск.

Рез под 45 выполняется при помощи наклона стола с плиткой. В качестве расходного материала используются диски 200-250мм в диаметре.

По размерам плиткорезы можно условно разделить на 3 категории:

Короткие. Размер обрабатываемой плитки до 600 мм. Зачастую это маломощные (до 1 кВт) станки как погружного, так и мостового типа. Используются для обработки плитки мелкого формата.

Средние. До 1200 мм. Станки с такими габаритами производятся только мостового типа и имеют мощность до 1.5 кВт. Они дают возможность обрабатывать керамогранит среднего формата с габаритами до 1200мм.

Длинные. Свыше 1200 мм. Такие плиткорезы выпускаются тоже только мостового типа. Зачастую имеют двигатель мощностью свыше 2 кВт. И используются для резки плитки среднего формат с габаритами до 2м и даже немного больше.

Преимущественно используются диски маленького диаметра (115-125мм).

Исходя из текста выше, становится понятно, что погружные станки используются только для обработки мелкого формата плитки, а для работы со средним необходим более мощный и габаритный плиткорез мостового типа.

Выполняемые операции.

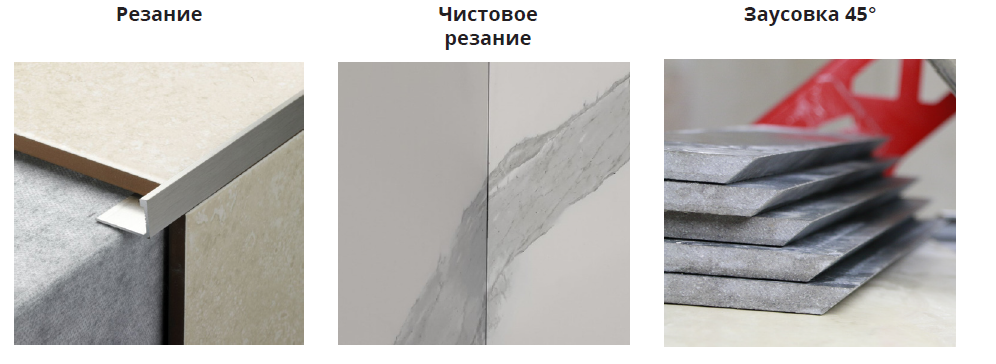

Все резы по плитке, которые выполняются на мокрорезных станках, можно условно разделить на 3 категории.

- РезаниеСюда относятся прямолинейные резы, которые не требуют идеально чистого реза, так он будет скрыт декоративными деталями, либо не виден.

- Чистовое резание. Если плитка будет укладываться в видимых зонах и не закрываться декоративными элементами необходимо ее резать максимально чисто, без сколов.

- Заусовка под 45 градусов. Все углы или колоны, на которые укладывается плитка, требуют её заусовки для дальнейшей состыковки.

В зависимости от необходимых операций на том или ином объекте, можно приступить к выбору алмазного диска для плиткореза.

Подбор диска для резки под 90 и 45 градусов.

Некоторые мастера используют один диск для всех задач, однако это в корне неверный подход. Резка под 90 градусов и заусовка кардинально разные процессы и требуют правильного подхода.

И даже под различные виды плитки, в зависимости от их толщины и структуры, желательно подбирать индивидуальный диск. Давайте рассмотрим какой из дисков лучше всего справляется с теми или иными задачами.

1. Экономный рез. В тех случаях, когда выполняется резка под 90 градусов и качество кромки не важно – наша задача максимально удешевить стоимость порезки погонного метра плитки методом экономии на расходном материале.

Для таких задач лучше всего подойдут диски ТМ “Baumesser” – “Hart Keramik” и ТМ “Distar” – “Ceramic Granite”. Данные диски имеют низкую цену и очень хороши в обработке керамической плитки и керамогранита толщиной до 10мм.

2. Чистовой и экономный рез под 90 градусов. Самый оптимальный диск для выполнения чистового прямолинейного реза это “Hard Ceramics" от ТМ "Distar”. Имея среднюю цену, он обладает очень высокими ресурсом, что делает стоимость резки низкой, а качество кромки значительно лучше, чем у описанных выше дисков.

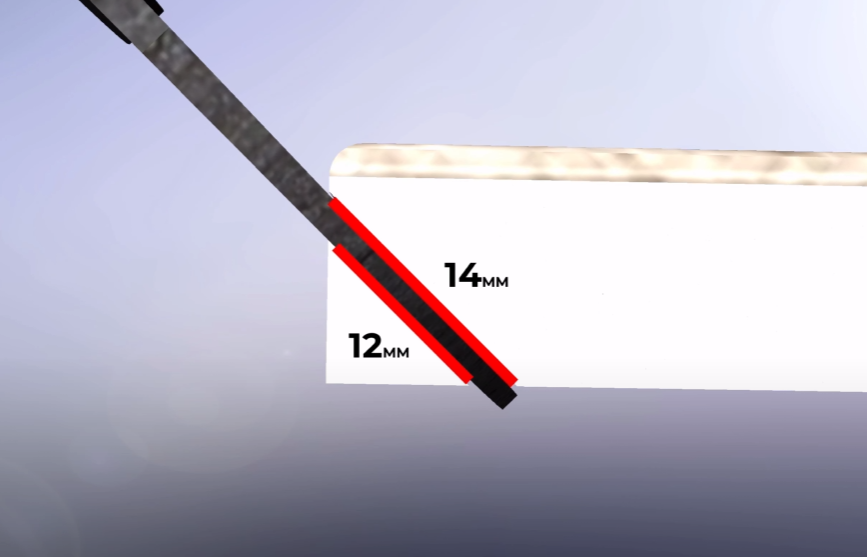

3. Заусовка.Процесс заусовки кардинально отличается от резки под 90 градусов, так как одна часть диска контактирует с 12 мм заготовки, а другая с 14мм (при условии заусовки плитки толщиной 10 мм).

Так как нагрузка неравномерная одна сторона диска изнашивается интенсивнее, а корпус получает большую нагрузку, чем при обычной резке. Именно для таких задач и был разработан диск “Edge" от ТМ "Distar”.

Он обладает утолщенным корпусом, что позволяется максимально сохранять прямоту реза при использовании под 45 градусов. Также он имеет повышенную высоту алмазоносного слоя для подшлифовки плитки в резе.

4. Нагруженный рез.Иногда мастерам встречается утолщенная плитка – 14-20мм и выше. Обработка такого материала тоже требует правильного подхода к выбору диска. Толстые керамограниты сильно нагружают корпус диска и могут привести к его деформации.

Для обработки таких материалов отлично подойдут диски от ТМ “Distar” – “Granite Premium” та “Hard Ceramics Advanced”. Оба эти диска имеют сегментированный алмазоносный слой и корпус. Специально для обработки тяжелых керамогранитов оптимально подобран состав алмазов.

Granite Premium – отличное решение для резки толстых материалов, если нам неважно качество отрезаемой кромки, так как добиться чистового реза от него весьма сложно.

Hard Ceramics Advanced же, будет лучшим выбором для более чистового реза толстых материалов.

Диск не режет. Причины и пути выхода из ситуации.

Производство современных керамогранитов не стоит на месте и постоянно развивается.

Используется новое сырье и различные пластификаторы и затвердители для ускорения производства. Но производители плитки не задумываются о том, как те или иные химические элементы влияют на её обработку.

Иногда, производители алмазного инструмента не успевают совершенствовать алмазные составы для обработки плитки и мастера могут столкнуться с тем что диск перестаёт резать. Алмазы зашлифовываются, диск засаливается и скорость обработки падает в разы.

Как же найти выход из этой ситуации чтобы не бежать в магазин за новым диском и закончить работу имеющимся? Нередко причиной зашлифовки алмазов может быть несвоевременная смена воды в плиткорезе.

Мелкие частицы шлама, образовавшегося при резке постоянно попадают на диск и зашлифовывают режущие кромки алмазов, перемалываясь на еще более мелкие частицы. Частая смена воды в плиткорезе значительно продлит работу вашего алмазного инструмента.

Однако и это не гарантирует что диск не зашлифуется. Вторая частая причина потери скорости реза и проявления уводки при резе является отсутствие абразивных частиц в обрабатываемом материале.

Поэтому чтобы подвскрыть диск следует сделать несколько резов по высоко абразивному материалу, к примеру, по керамической плитке. Если и этот способ не смог помочь в разрешении вашей проблемы нужно использовать специальный брусок от ТМ “Mechanic” – “Abrasive”

Оптимально подобранный состав керамической связки и размера абразивного зерна позволит эффективно вскрыть диск и продолжить им работу с высокой производительностью.

Как правильно подвскрыть диск можно посмотреть в данном видео: