Популярное оборудование для резки керамогранита

Керамогранит изначально был разработан как прочный материал для облицовки напольных поверхностей, однако в последние годы укладка керамогранита стала более популярной и его используют для множества различных задач:

- Укладка на стены и пол

- Изготовление столешниц

- Оформление душевых поддонов

- Создание ниш и полочек

- Декоративные оформление вытяжек и систем вентиляции

- Изготовление кнопок для смыва и сантехнических люков

- Создание декоративных розеток и выключателей для света

Благодаря такому широкому спектру использования, обработка керамогранита весьма важный вопрос и производители оборудования и расходного материала для его резки постоянно совершенствуются, выпуская новые и новые решения для облегчения работы мастеров плиточного дела.

Особенности керамогранита

Прежде чем перейти к теме оборудования для резки керамогранита, хотелось бы детальнее вникнуть в его характеристики, благодаря которым он стал таким популярным материалом и как они влияют на его обработку.

Керамогранит это вид искусственного камня, который производится из глины, полевого шпата, кварца и натурального камня. Данная смесь прессуется в специальных формах и спекается при температуре свыше 1000 градусов по цельсию. Данная технология изготовления делает керамогранит схожим с различными видами камня, но придает ему дополнительных характеристик, которые наделяют его рядом преимуществ, в сравнении с природными видами камня:

- Механическая прочность

- Высокая износостойкость

- Низкое водопоглощение (менее 0.5 %)

- Устойчивость к перепадам температур

- Стойкость к химическим веществам

Все эти характеристики позволяют использовать керамогранит в интерьерах жилых помещений, экстерьерах, коммерческих помещениях, офисах и даже на различных производствах.

Благодаря этим свойствам керамогранит способен служить на протяжении десятилетий практически без износа и потери своих характеристик. Эти свойства и делают его отделочным материалом №1 в современном строительстве.

Еще одной отличительной чертой керамогранита является его размерная сетка. Существуют керамогранитные плитки размером от 150 х 150 мм до 3200 х 2600 мм и различной толщины от 3 мм до 30 мм. Благодаря широкой размерной сетке, любой покупатель может найти именно ту плитку, которая впишется в его интерьер.

Помимо размеров, отличительной чертой керамогранита является наличие различных типов покрытия:

- Глянцевая поверхность

- Матовый керамогранит

- Полуматовая плитка

- Рифленая структура поверхности

Зная что из себя представляет керамогранит мы можем приступить к раскрытию темы оборудования, которое используется для его резки.

Механический плиткорез

Механический плиткорез состоит из нескольких частей:

- Небольшой стол

- Твердосплавный резец

- Направляющая для перемещения резца

- Ручка для перемещения резца по направляющей

- Губки для прижима плитки к столу

- Механизм разлома плитки

- Дополнительные направляющие для возможности резки большой плитки

- Угольник и линейка для разметки

- Лазерный уровень для точной резки

Процесс обработки керамогранита на механическом плиткорезе схож с резкой стекла при помощи стеклореза. Твердосплавным резцом мы проводим линию на керамограните с определенным усилием, а затем разламываем плитку при помощи ломателя. Данный инструмент подходит для обработки сравнительно тонкого (от 3 до 10 мм) керамогранита, которые имеет не рифленую поверхность. И даже при обработке тонкого керамогранита существует вероятность что раскол плитки может произойти не по намеченной твердосплавным резом линии.

По мере обработки керамогранита механическим плиткорезом, твердосплавный резец имеет свойство терять свои царапающие свойства, поэтому периодически его следует менять на более острый резец. Такие резцы не подлежат повторному затачиванию и являются расходным материалом.

Электрический плиткорез

Электрический плиткорез состоит из стола и двигателя, на шпинделе которого вращается алмазный диск, преимущественно 180-250 мм, однако в последние годы определённый популярности набирают плиткорезы для дисков 115-125 мм.

Электрический плиткорез даёт возможность резать керамогранит любой толщины и размером до 1200 мм как под прямым углом, так и под 45 градусов. Обработка керамогранита на данном оборудовании происходит исключительно с подачей охлаждающей жидкости, что предотвращает перегрев как самого диска, так и обрабатываемого материала. У многих мастеров мокрая резка керамогранита ассоциируется с минимальными сколами на кромке плитки, поэтому такое оборудование используется для самых ответственных резов. Хотя электрические плиткорезы понемногу теряют свою популярность, существует ряд преимуществ, которые привлекают мастеров по обработке плитки:

- Высокая чистота отрезаемой кромки

- Идеальная прямолинейность реза

- Отсутствие пыли в процессе обработки

- Эргономичность изделия

Углошлифовальная машинка

Для обработки керамогранита преимущественно используются УШМ 125 мм в тандеме с алмазными дисками 115 - 125 мм. Большинство мастеров используют сетевые УШМ 125 мм и обрабатывают керамогранит в сухом режиме. Производители алмазного инструмент за последние годы сильно шагнули в разработке дисков для резки керамогранита в сухом режиме и сейчас существует масса различных алмазных дисков позволяющих выполнять операции как по чистовой резке, так и по заусовке плитки под 45 градусов.

В последние годы также прослеживается тенденция к популяризации дисков меньших диаметров и некоторые мастера стали отдавать предпочтение алмазным дискам для керамогранита 76 мм. Данные диски используются на специальных УШМ 76 мм, которые работают от аккумулятора и позволяют резать керамогранит с подачей охлаждающей жидкости. Такие УШМ являются очень компактными и маневренными, поэтому располагают к себе всё больше плиточников.

В целом - обработка керамогранита на УШМ является одним из самых популярных способов резки плитки, благодаря ряду преимуществ данного оборудования:

- Невысокая цена оборудования и расходника

- Автономность работы (при использовании аккумуляторных УШМ)

- Низкий вес и компактность оборудования

- Возможность выполнять массу задач - прямолинейный рез, криволинейный рез, заусовка под 45 градусов, сверление отверстий, подшлифовка кромок и сколов.

- Возможность обрабатывать керамогранит любой толщины и размера

- Отсутствие воды и грязи при обработке

Направляющая шина

Направляющие шины состоят из алюминиевых профилей, которые можно собрать в длину до 4000 мм (для обработки керамогранита крупного формата), вакуумных присосок, которые позволяют прочно закрепить шину на плитку и режущего элемента. В качестве режущего элемента шины может использоваться несколько видов оборудования:

- Механический твердосплавный резец

- Электрический привод для алмазного диска

- Углошлифовальная машинка с алмазным диском

Основная задача направляющих шин - обработка керамогранита среднего и крупного формата от 1200 до 3600 мм. Такие габариты плитки невозможно резать при помощи механических или электрических плиткорезов, а обработка при помощи УШМ может быть чревата отсутствием прямолинейности.

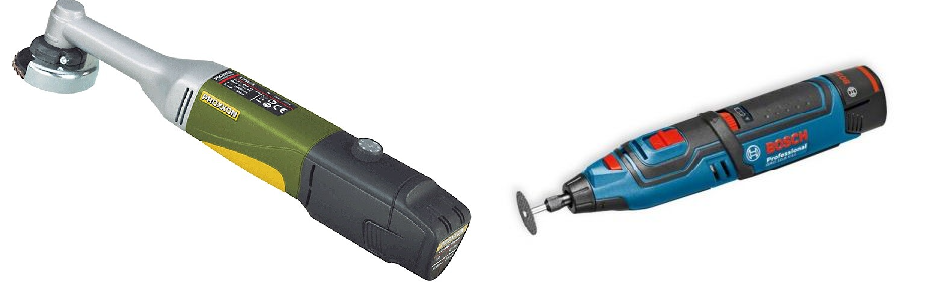

Гравер (бормашинка)

С недавнего времени граверы, которые используются в зуботехнической сфере, ювелирном деле, художественной резьбе и приборостроении, нашли свое применение и в сфере обработки керамогранита. Причиной этому послужила его компактность, деликатность и использование небольших алмазных дисков 45 мм. Благодаря такому оборудования мастера смогли выполнять ювелирные работы с керамогранитом:

- Декоративные оформление вытяжек и систем вентиляции

- Изготовление кнопок для смыва и сантехнических люков

- Создание декоративных розеток и выключателей для света

Такая тонкая работа стала возможной благодаря очень мелким и тонким дискам, которые работают на таком оборудовании. К примеру, диск Butterfly от Distar имеет диаметр 45 мм и толщину диска всего 0.6 мм.

Граверы используются для вырезания различных прямоугольных отверстий под инсталяции и не предназначены для полноценной резки и раскроя плитки. Основная задача такого оборудования - выполнить максимально тонкий и чистый рез без сколов.