Електричний плиткоріз мостового типу. Підбір, налаштування, проблеми та варіанти рішень.

Дуже часто після купівлі плиткоріза та порізці на ньому плитки, майстер стикається з такими проблемами, як значне утворення сколів, непаралельний або криволінійний різ, значно падає швидкість різання та інші.

На ці проблеми впливає безліч факторів, левова частка з яких пов'язана з конструктивними особливостями та налаштуванням самого плиткоріза, а менша їх частина пов'язана з алмазним диском.

У цій статті ми розповімо, яке обладнання із запропонованого на ринку, конструктивно має переваги, як правильно налаштовувати та обслуговувати плиткоріз й багато іншого.

Основні фактори, на які слід звернути увагу при виборі верстата.

Отже, на які фактори варто звернути увагу при підборі такого типу обладнання?

До вибору нового плиткоріза рекомендується підійти відповідальним чином, оскільки на ринку представлено безліч моделей різних виробників та якісних характеристик. Правильно підібраний плиткоріз дозволить виконувати якісні роботи, а також мінімізувати час і витрати на обслуговування.

Потужність електродвигуна. Це дуже важливий параметр, оскільки безпосередньо впливає на процес різання твердих матеріалів і, в першу чергу, потовщеного керамограніта. Чим потужніший електродвигун плиткоріза – тим більше спектр оброблюваних матеріалів й швидше виконується різання.

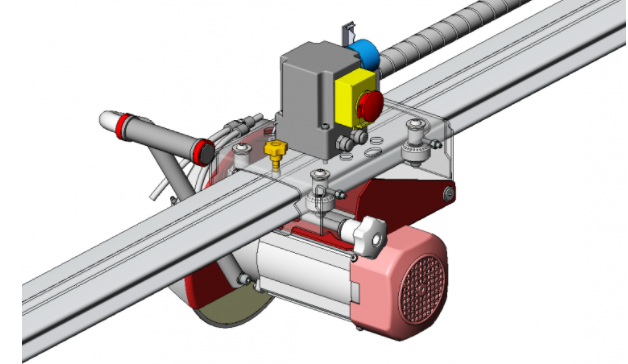

Конструкція стріли, по якій переміщається каретка. На ринку представлені 2 варіанти стріли, по яких переміщається каретка

1. П-подібний перетин.

Основна проблема верстатів з таким видом стріли – підшипники. У вологому середовищі вони піддаються корозії, та до них потрапляє шлам разом із більшими частинками, що швидко приводить їх в непридатність.

Розбиті та іржаві підшипники ускладнюють переміщення каретки й впливають на прямолінійність різу. Якщо ви вже придбали такий верстат, то рекомендується періодично міняти підшипники (1-2 рази на рік).

Крім цього – при переміщенні по стрілі, каретка виробляє невелику канавку, і з'являються люфти. Ці люфти необхідно прибирати, затягуючи ексцентрики, на яких знаходяться підшипники.

2. Х-подібна стріла.

У цій конструкції немає підшипників, а по напрямній переміщаються спеціальні ролики. Така конструкція більш надійна й служить набагато довше без обслуговування.

Протягом усього терміну експлуатації зберігається перпендикулярність до матеріалу та прямолінійність різу. Люфти дуже просто прибираються за допомогою упорних гвинтів, які притискають ролики до стріли.

Перед купівлею верстата, спробуйте знайти огляди, відгуки, рекомендації по налаштуванню та ремонтопридатності в Інтернеті. Можливо після перегляду такої інформації, Ви приймете рішення про купівлю іншої моделі верстата!

Подача води.

Безліч верстатів мають односторонню подачу води на алмазний диск. В процесі роботи вода нерівномірно подається у зону різання.

Це загрожує зниженням ріжучої здатності алмазного диска, появою криволінійності різання, підвищеним утворенням сколів з того боку диска, де відсутня подача води.

Краще віддавати перевагу конструкції двосторонньої подачі води.

Також дуже важлива потужність водяної помпи. Вода повинна рясно подаватися у зону різу, в іншому випадку подача буде мінімальною, і це також може призвести до зашліфовки алмазів.

Якщо ви вже придбали плиткоріз й виявили, що помпа недостатньо потужна – можна підібрати та придбати іншу. На ринку представлено їх безліч моделей з пропускною здатністю від декількох л/хв до декількох десятків л/хв.

Для наших цілей підійде помпа зі швидкістю подачі води 8-15 л/хв. Дуже важливо мати хорошу помпу при різанні під кутом 45 градусів. Оскільки більшість верстатів виконують такий різ за допомогою нахилу стріли з кареткою – помпа повинна забезпечувати хорошу подачу води й у такому положенні.

Матеріал, з якого виготовлений стіл та ємність з охолоджуючою рідиною. При постійному контакті з водою метал дуже швидко іржавіє. Верстат втрачає свій товарний вигляд, а корозія призводить до появи отворів в ємності з охолоджуючою рідиною. Верстат, виготовлений з алюмінієвих матеріалів, має високу корозійну стійкість. Крім того, деякі виробники стали вдаватися до виготовлення невеликих пластикових ємностей для води, замість об'ємного піддона з металу. Їх набагато простіше мити й вони не піддаються корозії.

Діаметр опорного і притискного фланців. Найчастіше фланці на плиткорізах бувають діаметром від 60 до 100 мм. Цей параметр рідко вказується виробником, тому його потрібно уточнювати додатково.

Фланці безпосередньо впливають на жорсткість диска, тому якщо фланці маленькі – краще використовувати товстіший диск, і навпаки, на великих фланцях переважно використовуються більш тонкі диски, щоб жорсткість не була надлишковою.

Більшість виробників витратних матеріалів до плиткорізів намагаються випускати тонкі диски, тому краще мати плиткоріз з фланцями максимального діаметра.

Це основні параметри, які впливають як на якість обробки плитки, так і на швидкість робіт, що виконуються.

Виходячи з цього, стає зрозуміло, що найкраще для обробки плитки підходить потужний плиткоріз з Х-подібним перетином стріли, водяною помпою середньої потужності та великими фланцями.

Власне таке обладнання буде дуже простим в обслуговуванні, й забезпечуватиме якісний різ.

Налаштування пликторізів.

Неважливо, новий це верстат, або він вже відслужив вам не один рік – він вимагає періодичного налаштування й перевірки паралельності та перпендикулярності вузлів, особливо при втраті прямолінійності різання.

У більшості випадків, необхідні налаштування при наявності інструменту можна здійснювати самостійно.

Налаштування каретки та її переміщення. Якщо плиткоріз вже використовувався, то насамперед необхідно перевірити каретку на відсутність люфтів та перпендикулярності диска до столу.

Всі люфти слід усунути, а каретка повинна переміщатися по стрілі вільно й плавно, без докладання зайвих зусиль. Все це регулюється за допомогою ексцентриків з підшипниками.

Підшипники також варто перевірити на придатність та замінити у випадку, якщо вони поржавіли, а всередині них чути стукіт. На всіх плиткорізах підшипники знімаються за допомогою знімачів.

Після цього налаштування варто встановити алмазний диск та перевірити косинцем перпендикулярність до столу. Кут 90 градусів повинен бути чітко дотриманий, в іншому випадку необхідно переналаштувати ексцентрики.

Перпендикулярність диска до упорної планки. На всіх плиткорізах є спеціальна планка, в яку впирають плитку і тим самим отримують прямолінійний різ. Найчастіше вона постачається з розміткою, так званою лінійкою.

Ця планка не завжди налаштована правильно і кут 90 градусів стосовно диска може бути не дотриманий.

Це легко перевірити за допомогою кутника та відрегулювати цю планку, якщо це можливо. На деяких верстатах вона не регулюється, і тоді, для виконання прямолінійних різів на неї не слід спиратися.

Налаштування водяного охолодження. Ми вже згадували, що це дуже важливий фактор, який безпосередньо може вплинути як на якість кромки, так і на працездатність диска в цілому.

Якщо так сталося, що у вас плиткоріз з односторонньою подачею води – краще самостійно його переробити під двосторонню подачу води щодо диска. Для цього достатньо придбати розгалужувач для води (див. малюнок) і пару коротких шлангів необхідного діаметру.

Швидше за все, якщо подача води здійснювалася на одну сторону, то помпа є малопотужною. Для двосторонньої подачі бажано її замінити на більш продуктивну модель. Такий "апргейд" буде бюджетним, проте він значно покращить експлуатаційні умови алмазного диска.

Перевірка люфтів на посадковому місці. Даний дефект можна виявити при встановленні диска. Після встановлення, він повинен щільно сидіти на опорному фланці, без можливості зміщуватися з осі.

Якщо присутній люфт – велика ймовірність, що у різі буде радіальне биття, яке спровокує утворення сколів, а також призведе до нерівномірного зносу диска та передчасного виходу його з ладу. Якщо на опорному фланці з'явилися такі люфти – його необхідно замінити.

Після цих дій плиткоріз налаштований та готовий до роботи.

Техніка різання плитки.

Плиточники використовують кілька різних способів для порізки матеріалу. Деякі способи більш трудомісткі, однак в результаті забезпечують якісний та прямолінійний різ, навіть на відносно бюджетному верстаті.

1. Лобовий різ в упор. Найбільш широко поширений спосіб – плитка укладається впритул до упорної планки та виконується різ. Для користування цим способом ми повинні бути впевнені в тому, що упорна планка дає чіткий перпендикуляр плитки стосовно диска.

При такому різанні, найчастіше, плитка не закріплюється до столу, а просто притискається рукою. Використовується такий різ переважно для різання під 90 градусів.

2. Лобовий різ без упора. Використовується у тому випадку, якщо упор не забезпечує перпендикуляр. Після розмітки, матеріал або жорстко закріплюється до столу струбцинами, або утримується майстром.

Завдяки цьому способу можна різати як під 90, так і 45 градусів. В процесі різання майстер може плавно підводити плитку, таким чином, щоб не пошкодити алмазний диск та оброблюваний матеріал.

3. Маятниковий різ. Можна використовувати як з упором, так і без. Для виконання такого різу необхідно мати плиткоріз з регулюванням глибини різання. Диск виставляється так, що прорізає кілька мм матеріалу, а різ здійснюється за кілька проходів.

Кожен наступний підхід виконується з більшою глибиною. Робиться це для того, щоб знизити навантаження на електропривід та забезпечити високу прямолінійність різу при обробці дуже твердих керамогранітів. Використовується тільки для різання під 90 градусів.

Подача керамічної плитки на диск. Цей спосіб більшою мірою застосовується для заусовки. Голова плиткоріза фіксується в одному положенні, а плитка вручну подається на диск.

Варто врахувати, що стіл повинен бути ковзким для плавного переміщення плитки. Завдяки такій техніці різу можна виконувати короткі різи під 45 градусів, навіть якщо ваш плиткоріз не налаштований, а підшипники розбиті.

Залежно від вашого обладнання, матеріалу й завдань, ви самі обираєте яким способом краще користуватися. Якщо ви маєте правильно налаштований верстат, а за допомогою різних технік різання не вдається отримати чисту кромку або прямолінійний різ, значить проблема може бути в алмазному диску.

Диск дає великі сколи, або веде в сторону. Початкове припрацювання та вскриття.

При порізці плитки майстри стикаються з декількома основними видами проблем – значні відколи, непрямолінійний різ, притупився диск та впала швидкість обробки. У 99% цих випадків проблеми можна вирішити, і є кілька способів, як домогтися покращення якості різу. Розгляньмо ці основні проблеми, чому вони можуть виникати та як їх позбутися.

Високі відколи. Іноді від цієї проблеми можна позбутися ще на стадії покупки алмазного диска. Як правильно підібрати диск під ті чи інші завдання, ви можете прочитати у статті – "Різання керамограніта на плиткорізах".

Якщо ви придбали новий диск, який повинен давати на виході чистий різ – необхідно правильно почати його експлуатувати. При встановленні диска буває, що він туго встановлюється на шпиндель верстата, то у жодному випадку не варто докладати надмірні зусилля, щоб його "впихнути", оскільки ви можете деформувати корпус. Це трапляється через те, що більшість виробників не знімають фарбу з посадкового отвору диска. Можна зробити більше отвір за допомогою ножа, напилка або наждачного паперу.

Після встановлення нового диска його необхідно приробити, оскільки грані його алмазів дуже гострі. Виконайте кілька різів по відходах плитки, щоб трохи притупити грані алмазів.

Оптимальне прироблення – 3-5 погонних метрів прорізаного матеріалу. Якщо прироблений диск все одно дає великі відколи метрів – можлива цього причина це недостатня жорсткість корпусу. Спробуйте відрізати матеріал маятниковим способом, щоб знизити навантаження на корпус. Також причиною утворення сколів може бути торцеве биття диска або фланців.

Необхідно упевнитися в чистоті поверхні фланців, що прилягають до поверхні корпусу алмазного диска. Але навіть ці маніпуляції не гарантують 100% чистоти різу, тому, що бувають глянцеві або іншого типу поверхні зі значним ступенем схильності до відколів. Для доведення таких кромок використовуються абразивні диски або гальванічні бруски ТМ "Baumesser".

Відсутня прямолінійність різу. Основні причини цього дефекту – неправильно налаштований верстат, або недостатня жорсткість диска.

Якщо ви переконалися в тому, що ваш плиткоріз правильно налаштований, значить проблема в недостатній жорсткості диска, перевірити це можна за допомогою маятникового різу.

Якщо маятниковим способом вдалося прорізати зберігши прямолінійність, отже корпус диска недостатньо жорсткий і необхідний більш товстий диск, або “Hard Ceramics Advanced" від ТМ "DISTAR”. Цей диск має дуже високу ріжучу здатність, що значно знижує навантаження на корпус та виключає його деформацію.

Впала швидкість різання або диск не ріже взагалі. Якщо ваш диск притупився, не варто намагатися підвищити швидкості роботи за допомогою докладання надмірних зусиль, інакше ви можете деформувати корпус.

Одна з можливих причин – велике скупчення шламу в охолоджуючій рідині. Воду необхідно своєчасно міняти, інакше шлам постійно перемелюється і зашліфовує алмази. Змініть воду та спробуйте зробити ще кілька різів.

Якщо швидкість різання не виросла, ви можете підвскрити алмази такого диска за допомогою бруска від ТМ "Mechanic” – “Abrasive”. Як правильно підвскрити диск можна подивитися в даному відео

Крім цього, причиною може бути досить міцний керамограніт, для обробки якого краще мати диск “Hard Ceramics Advanced”.

Якщо ці маніпуляції не допомогли вам у вирішенні проблеми, тоді можна вже звернутися до виробника алмазного інструменту з претензією на якість придбаного товару!

Висновки

На завершення хотілося б сказати про те, що якісний різ може досягатися тільки за допомогою хорошого та налаштованого верстата, у парі з якісним й правильно підібраним алмазним диском.

Завдяки даній статті ви зможете власноруч налаштовувати свій плиткоріз, правильно його обслуговувати та свідомо підходити до вибору диска під різні завдання!

Купуйте якісне обладнання та витратний матеріал, і тоді ви зведете до мінімуму всі проблеми, пов'язані з обробкою плитки!