Різання керамограніта на плиткорізах

Щоб створити гарний інтер'єр або екстер'єр на основі керамічної плитки необхідно мати не тільки хороший досвід, але й багатий арсенал інструменту. Не завжди вдається виконати всі необхідні роботи за допомогою КШМ (кутошліфовальної машини) або ручного монокристального плиткоріза.

І якщо ви задумалися про виконання такого роду робіт на електричному плиткоріз – ця стаття буде вам дуже корисною. У ній ми розглянемо види плиткорізів, їх переваги та недоліки, розповімо, як правильно підібрати диск для різних операцій та багато іншого.

Переваги електричного плиткоріза перед КШМ.

Найбільш поширеним девайсом для різання плитки є КШМ завдяки їх компактності, ціні та спектрі виконуваних операцій, однак це не означає, що КШМ це панацея для усіх видів робіт, що стосуються обробки плитки. Електричні плиткорізи також мають безліч переваг та дають можливість виконувати такі операції, виконання яких на "болгарці" або неможливо, або вимагає дуже високого рівня професіоналізму. Які ж переваги та недоліки має плиткоріз у порівнянні з КШМ?

| Обладнання | Переваги | Недоліки |

|---|---|---|

| Плиткоріз | Мінімальні сколи, висока прямолінійність різу, відсутність пилу, ергономічність (наявність столу). | Ціна, вартість витратного матеріалу, бруд. |

| КШМ | Ціна, компактність, можливість виконувати криволінійні різи, вартість витратного матеріалу, можливість виконувати додаткові операції з керамогранітом – свердління та заусовка. | Високі сколи, пил, недостатня прямолінійність різання. |

Як бачимо – плиткоріз складно замінити кутошліфувальною машинкою у разі, коли нам необхідно домогтися мінімальних сколів на плитці та зберегти максимальну прямолінійність різу.

А мінімальні сколи при обробці керамограніту зараз набирають все більшої популярності, адже в моду входить мінімалізм, а інтер'єри відходять від використання молдингів, куточків та інших декоративних складових, якими можна приховати сколи на плитці, що утворилися внаслідок різання.

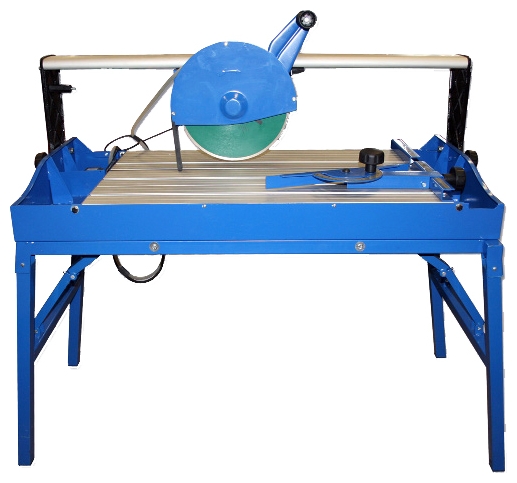

Види плиткорізів.

Ринок пропонує дуже широкий спектр обладнання для мокрого різання плитки, тому глибше вникнемо в цю тему і розглянемо, які бувають плиткорізи щодо розташування шпинделя, габаритів столу та діаметру витратних матеріалів, що використовуються, а також розглянемо їх основні відмінності.

Щодо розташування шпинделя мокрорізні станки діляться на 2 типи – верхні та нижні.

Плиткорізи з верхнім розташуванням шпинделя. Їх ще називають мостовими, адже каретка з диском переміщається по так званому мосту.

Ці станки вимагають ретельного налаштування паралельності диска до направляючої стріли, а також частого обслуговування підшипників для комфортного різу. Прямолінійний різ виконується за допомогою переміщення каретки з диском.

Різ під 45 градусів здійснюється нахилом стріли разом із кареткою та диском. На них використовуються диски діаметром 115-400 мм (найбільш поширені 200-250 мм).

Плиткорізи з нижнім розташуванням шпинделя. Шпиндель у такого виду обладнання розташований під столом, ще їх називають станками погружного типу.

Вони більш компактні, мають менш ергономічний стіл, а також менш потужні, ніж плиткорізи мостового типу, однак і в обслуговуванні вони більш прості. Різ у таких станків здійснюється за допомогою подачі плитки на диск.

Різ під кутом 45 виконується за допомогою нахилу столу з плиткою. Як витратний матеріал використовуються диски діаметром 200-250 мм.

За розмірами плиткорізи можна умовно розділити на 3 категорії:

Короткі. Розмір оброблюваної плитки до 600 мм. Найчастіше це малопотужні (до 1 кВт) станки як погружного, так і мостового типу. Використовуються для обробки плитки дрібного формату.

Середні. До 1200 мм. Станки з такими габаритами виробляються тільки мостового типу та мають потужність до 1.5 кВт. Вони дають можливість обробляти керамограніт середнього формату з габаритами до 1200 мм.

Довгі. Понад 1200 мм. Такі плиткорізи випускаються також тільки мостового типу. Найчастіше мають двигун потужністю понад 2 кВт. Використовуються для різання плитки середнього формату з габаритами до 2 м та навіть трохи більше. Переважно використовуються диски маленького діаметра (115-125 мм).

Виходячи з тексту вище, стає зрозуміло, що погружні станки використовуються тільки для обробки дрібного формату плитки, а для роботи з середнім – необхідний більш потужний і габаритний плиткоріз мостового типу.

Виконувані операції.

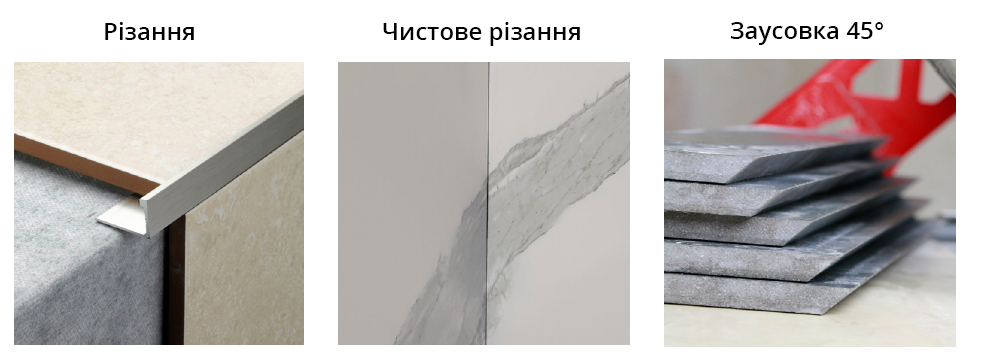

Всі різи по плитці, які виконуються на мокрорізних станках, можна умовно розділити на 3 категорії.

- Різання. Сюди відносяться прямолінійні різи, які не вимагають ідеально чистого різу, оскільки він буде прихований декоративними деталями, або його не буде видно.

- Чистове різання. Якщо плитка буде укладатися в видимих зонах та не закриватися декоративними елементами, її необхідно різати максимально чисто, без сколів.

- Заусовка під 45 градусів. Всі кути або колони, на які укладається плитка, вимагають її заусовки для подальшого стикування.

Залежно від необхідних операцій на тому чи іншому об'єкті, можна приступити до вибору алмазного диска для плиткоріза.

Підбір диска для різання під кутом 90 і 45 градусів.

Деякі майстри використовують один диск для всіх завдань, однак це в корені невірний підхід. Різання під 90 градусів і заусовка – це кардинально різні процеси, та вимагають правильного підходу.

Та навіть під різні види плитки, в залежності від їх товщини та структури, бажано підбирати індивідуальний диск. Давайте розглянемо який з дисків найкраще справляється з тими чи іншими завданнями.

1. Економне різання. У тих випадках, коли виконується різання під 90 градусів і якість кромки не важливо – наше завдання максимально здешевити вартість порізки погонного метра плитки методом економії на витратному матеріалі. Для таких завдань найкраще підійдуть диски ТМ “Baumesser” – “Hart Keramik” та ТМ “Distar” – “Ceramic Granite”. Ці диски мають низьку ціну і дуже добрі в обробці керамічної плитки та керамограніта товщиною до 10 мм.

2. Чистове та економне різання під 90 градусів. Найоптимальніший диск для виконання чистового прямолінійного різу – це “Hard Ceramics" від ТМ "Distar”. Маючи середню ціну, він володіє дуже високими ресурсом, що робить вартість різання низькою, а якість кромки значно краще, ніж в описаних вище дисків.

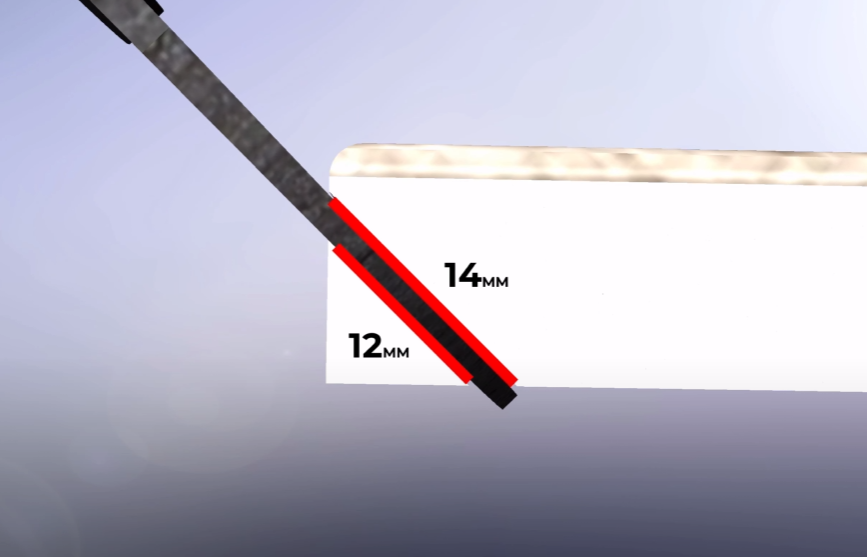

3. Заусовка. Процес заусовки кардинально відрізняється від різання під 90 градусів, оскільки одна частина диска контактує з 12 мм заготовки, а інша з 14 мм (за умови заусовки плитки товщиною 10 мм).

Оскільки навантаження нерівномірне, одна сторона диска зношується інтенсивніше, а корпус отримує більше навантаження, ніж при звичайному різанні. Власне для таких завдань і був розроблений диск “Edge" від ТМ "Distar”.

Він володіє потовщеним корпусом, що дозволяється максимально зберігати прямоту різу при використанні під 45 градусів. Також він має підвищену висоту алмазоносного шару для підшліфування плитки під час різання.

4. Навантажений різ. Іноді майстрам зустрічається потовщена плитка – 14-20 мм і товстіше. Обробка такого матеріалу теж вимагає правильного підходу до вибору диска. Товсті керамограніти сильно навантажують корпус диска, та можуть привести до його деформації.

Для обробки таких матеріалів відмінно підійдуть диски від ТМ “Distar” – “Granite Premium” та “Hard Ceramics Advanced”. Обидва ці диски мають сегментований алмазоносний шар і корпус. Спеціально для обробки важких керамогранітів оптимально підібрано склад алмазів.

Granite Premium – відмінне рішення для різання товстих матеріалів, якщо нам неважлива якість кромки, що відрізається, оскільки домогтися чистового різу від нього досить складно.

Hard Ceramics Advanced ж, буде кращим вибором для більш чистового різу товстих матеріалів.

Диск не ріже. Причини та шляхи виходу з ситуації.

Виробництво сучасних керамогранітів не стоїть на місці та постійно розвивається. Використовується нова сировина і різні пластифікатори та утверджувачі для прискорення виробництва.

Але виробники плитки не замислюються про те, як ті чи інші хімічні елементи впливають на її обробку.

Іноді, виробники алмазного інструменту не встигають удосконалювати алмазні складники для обробки плитки, і майстри можуть зіткнутися з тим, що диск перестає різати. Алмази зашліфовуються, диск замилюється і швидкість обробки падає в рази.

Як же знайти вихід з цієї ситуації, щоб не бігти в магазин за новим диском і закінчити наявну роботу? Нерідко причиною зашліфовки алмазів може бути несвоєчасна зміна води в плиткорізі.

Дрібні частинки шламу, що утворився при різанні, постійно потрапляють на диск і зашліфовують ріжучі кромки алмазів, перемелюючись на ще більш дрібні частинки. Часта зміна води в плиткорізі значно продовжить роботу вашого алмазного інструменту.

Однак і це не гарантує, що диск не зашліфується. Друга часта причина втрати швидкості різу і прояви відведення в сторону при різанні є відсутність абразивних частинок в оброблюваному матеріалі.

Тому, щоб підвскрити диск, слід зробити кілька різів по високо абразивному матеріалу, наприклад, по керамічній плитці. Якщо і цей спосіб не зміг допомогти у вирішенні вашої проблеми, потрібно використовувати спеціальний брусок від ТМ “Mechanic” – “Abrasive”

Оптимально підібраний склад керамічної зв'язки та розміру абразивного зерна дозволить ефективно вскрити диск і продовжити ним роботу з високою продуктивністю.

Як правильно підвскрити диск можна подивитися в даному відео: