Різання будівельних матеріалів КШМ

Різання будівельних матеріалів умовно ділиться на 2 підгрупи – всередині приміщення та зовні. Найчастіше, внутрішні роботи є чорновими та будуть надалі приховані, тому для їх виконання можна підбирати економні диски.

В такому випадку під економними маються на увазі алмазні диски з високою швидкістю обробки та хорошим ресурсом. Зовні приміщення виконуються як чорнові операції, які будуть приховані, так і ті, що надалі будуть на видноті та, відповідно, повинні бути виконані більш якісно.

Величезний відсоток робіт щодо порізки будівельних матеріалів виконуються на кутошліфувальних машинках (КШМ), а мала частина на інших видах обладнання – електрорізах, штроборізах та інше. У цій статті ми детально заглибимося в тематику порізки будівельних матеріалів на КШМ.

Обладнання для різання будівельних матеріалів.

Зараз ринок пропонує безліч різних КШМ – як в залежності від діаметра диска, що використовується, так і від потужності, а навіть з різними типами живлення (мережеві та акумуляторні). Практично всі вони прив'язані до лінійної швидкості обертання диска 80 м/с. Всього існує чотири види "болгарок" за розміром встановлюваного витратного матеріалу:

125 діаметр. Максимальна глибина різання на них становить 30-35 мм. Найчастіше вони мають потужність 0.8-1.2 кВт, але зустрічаються і більш потужні та дорогі екземпляри, потужністю до 1.7 кВт. Переважно вони працюють на оборотах від 10 000 до 12 250 об./хв та займають близько 30% ринку КШМ.

150 діаметр. Дуже непопулярний вид, що займає до 5% ринку. Потужність даного типу коливається від 1 кВт до 1.7 кВт. Дають глибину різання до 45 мм та працюють на оборотах до 10 000 об./хв.

180 діаметр. Як і попередні екземпляри, вони досить непопулярні, також займають до 5% ринку. Ще більш потужні ніж попередні зразки – вони досягають 2 кВт. Глибина, до якої прорізається – до 55 мм. Працюють з частотою обертання диска до 8500 об./хв.

230 діаметр. Найпопулярніший і поширений вид КШМ, який займає 60% від загальної кількості. Їх потужність досягає 2.8 кВт і навіть більше. Дають найбільшу глибину різання – до 65 мм та працюють з частотою обертання валу до 6550 об./хв.

Найчастіше використовувані КШМ – 125 і 230 діаметра, на двох вони ділять 90% ринку, тому далі мова піде переважно про них. Залежно від глибини різання, ними можна виконувати ті чи інші завдання.

Виконувані операції.

Раніше по тексту вже згадувалося про те, що всі операції такого типу можна умовно поділити на 2 категорії – внутрішні й зовнішні. Давайте докладніше розглянемо які основні операції робляться всередині приміщення, а які зовні.

Внутрішні

- Різання дверних і віконних прорізів.

- Різання блоків і перемичок.

- Штроблення під електрику та водопостачання.

- Демонтаж великих будівельних елементів.

- Різання вогнетривкої цегли для облаштування печей і камінів.

Зовнішні

- Різання цоколів або частин, що перекриваються фасадом.

- Порізка керамічних труб.

- Різання бруківки та бордюрів.

- Різання шиферу та черепиці.

- Порізка облицювальних матеріалів – цегла, піщаник.

Деякі з цих завдань вимагають максимально чистового різу, оскільки будуть на видноті, але більшість з них будуть надалі приховані, тому немає ніяких вимог до якості порізки. Всі ці операції виконуються з різними матеріалами, та дуже важливо розуміти, як обробляється кожен з них.

Оброблюваність матеріалу.

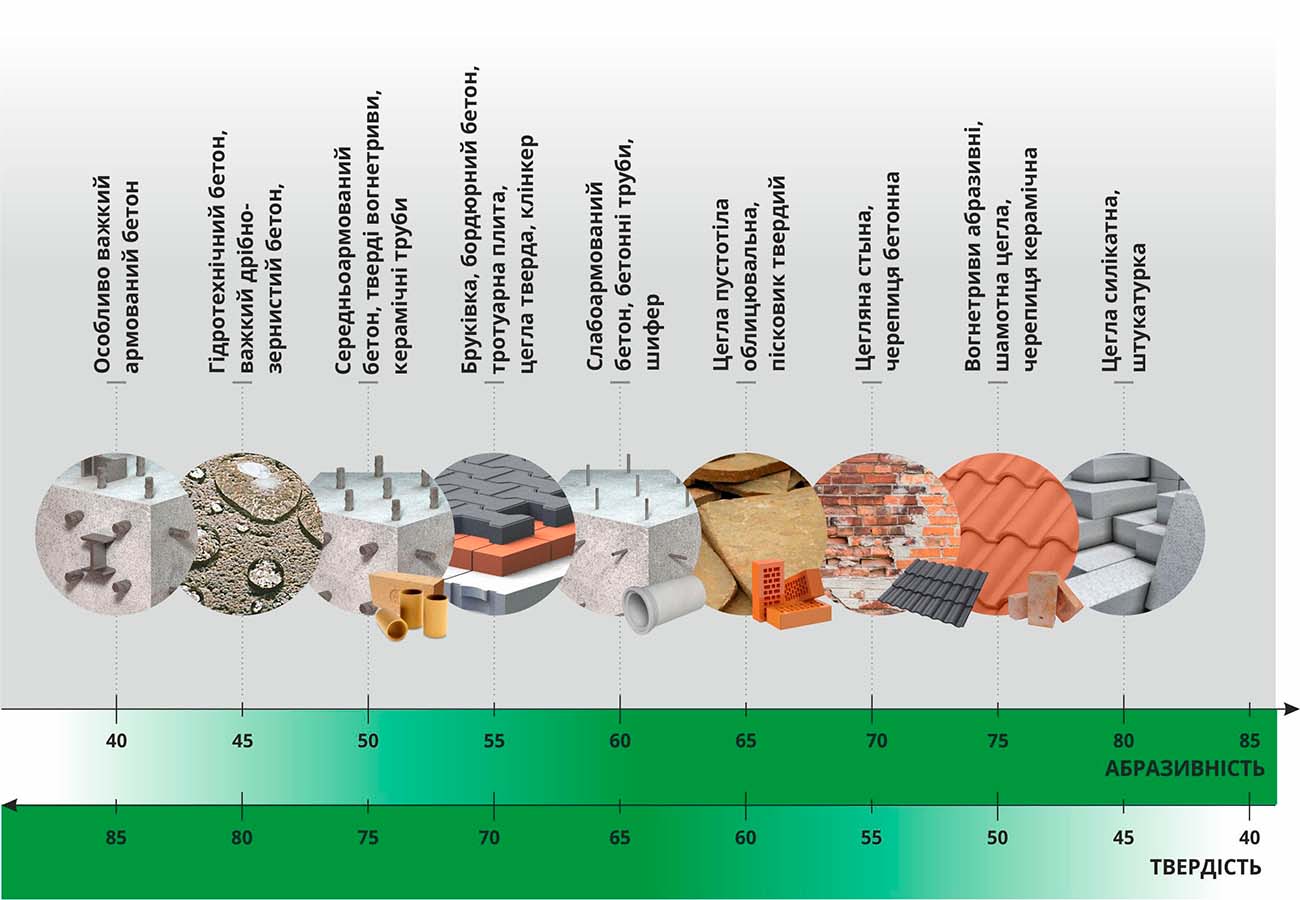

Оброблюваність – це величина, якою можна охарактеризувати з якою швидкістю і ресурсом алмазний диск прорізає той чи інший матеріал. Більшою мірою вона залежить від абразивності та твердості будівельного матеріалу. Чим нижче твердість – тим вище абразивність.

За допомогою даної таблички можна орієнтуватися наскільки добре будуть оброблятися найпоширеніші на будівництві матеріали. Абразивність сильно впливає не тільки на швидкість обробки, але і на ресурс інструменту, адже абразивні частинки постійно забивають алмазоносний шар і тим самим знижують ресурс.

Виходячи з цього – використовувати на таких матеріалах найкраще недорогі виконання дисків з максимальним ресурсом. А ось якщо оброблюваний нами матеріал має високу твердість і низьку абразивність – необхідно підібрати спеціалізований алмазний витратний матеріал, склад якого оптимізований під такі завдання. Найдешевші і прості диски, з ймовірністю 99% не впораються з твердими і високоармованими бетонами.

Спираючись на малюнок вище, ми з легкістю можемо підібрати оптимальний диск для обробки власне того матеріалу, з яким ви зіткнулися в роботі.

Підбір диска.

Всі будматеріали можна умовно розділити на 3 категорії щодо оброблюваності, та в залежності від цього вже підбирати диск.

Високоабразивні, нетверді матеріали. У цю категорію можна віднести штукатурку, бетонну черепицю, бордюри з сухопресованого бетону та безліч видів цегли (силікатна, шамотна, чорновий червоний і багато інших). Завдяки високій абразивності ці матеріали будуть легко оброблятися, тому купляти для них дорогі диски не має сенсу.

Для порізки таких матеріалів відмінно підійдуть диски ТМ “Baumesser" і ТМ "Distar" з 3-D класу (Universal або Beton Pro). Якщо обсяг робіт відносно невеликий, краще зупинитися на дисках від Baumesser, однак якщо нам необхідні більш ресурсні виконання – наш вибір Distar.

Середньоабразивні матеріали. До таких матеріалів можна віднести облицювальну цеглу, піщаник, неармований або слабоармований бетон, тротуарні плити, бордюри та інші.

Оскільки їх обробка складніша, ніж у попередньої категорії, то практично всі диски, які були описані вище, покажуть погану працездатність з даними матеріалами; але з матеріалами з найнижчою твердістю з даної категорії можна використовувати виконання ТМ “Distar" з лінійки "Universal”. Найбільш оптимальним рішенням для таких операцій буде “Technic Advanced”.

Цей сегментний диск давно облюбували безліч майстрів при виконанні робіт з будівельними матеріалами середньої тяжкості. Крім вищезгаданих алмазних витратних матеріалів, добре себе показують такі диски як “Expert”, “Classic” та “XXL”. Особливо варто приділити увагу останньому, оскільки він має підвищену висоту алмазоносного шару, що забезпечує його високим ресурсом.

Низькоабразивні, тверді матеріали. Сюди відносяться різного роду бетони – середньо та високоармовані, гідротехнічні, дрібнозернисті, а також тверді вогнетривкі цеглини та керамічні труби. Щоб впорається з такими матеріалами найкраще розглядати клас 7-D торгової марки “Distar”. До нього відносяться такі диски як “Extra Max”, “Super Max”, “Meteor” та “Meteor H15”.

Деякі з алмазних витратних матеріалів мають суцільну ріжучу кромку без переривчастості і називаються турбо дисками, інші ж виконані з переривчастим алмазоносним шаром і називаються сегментними. Який же з них краще? Давайте докладніше заглибимося у їх конструктивні особливості.

Сегментний або турбо диск? Їх відмінності та переваги.

Навіщо потрібна переривчастість алмазоносного шару диска? Коли ми робимо довгі безперервні різи, диск сильно нагрівається. Як ми знаємо ще зі школи – при нагріванні метал розширюється.

У сегментному диску металу є куди розширюватися, оскільки між сегментами присутня відстань, а ось у турбо диска немає місця для розширення алмазоносного шару, тому велика ймовірність, що при тривалому перегріві можуть утворитися тріщини.

Виходячи з цього стає зрозуміло, що сегментний диск має величезну перевагу перед турбо, коли нам необхідно виконувати довгі різи, або коли диск працює в закритому кожусі (при штробленні) і недостатньо охолоджується.

Друга конструктивна особливість сегментного диска – використання гартованого корпусу. Диски із суцільною кромкою виготовляються за допомогою запікання корпусу разом з алмазним шаром, тому використовувати в них гартовану сталь корпусу недоцільно, оскільки при запіканні вона "відпуститься" і втратить властивості.

При виробництві сегментних дисків – сегменти запікаються окремо від корпусу і потім приварюються до нього лазером, тому можна використовувати гартовану сталь. Загартований корпус набагато міцніше звичайного, що також дозволяє сегментним дискам довше знаходиться в "глухому" різі без перегріву та деформації корпусу.

І тут виникає логічне запитання – якщо сегментний диск у всьому краще, навіщо тоді використовувати турбо? Все-таки переваги є й у суцільної кромки – робота з арматурою та ціна. Через переривчастість кромки сегментний диск працює набагато жорсткіше з арматурою, а його конструктивні особливості сильно здорожують виготовлення, тому сегментні диски майже завжди на порядок дорожче ніж "турбіни".

Ріжемо без пилу.

Останнє, про що хотілося б поговорити, – різання без пилу. При обробці бетону утворюється величезна кількість пилу, тому така робота повинна обов'язково здійснюватися в респіраторі, або за допомогою пристроїв, які відбирають пил із зони різання.

Крім шкоди здоров'ю – бувають об'єкти, на яких дуже небажано робити пил, оскільки там вже готовий ремонт. У такому випадку респіратор нам не допоможе та потрібно вдаватися до спеціальних пиловідбираючих "девайсів". Про створення дешевих і ефективних пиловідводів для КШМ подбала ТМ “Mechanic”

AirDuster 115-125, 230. Це найбільш бюджетний девайс для відбору пилу. Виконаний у двох зразках – для КШМ 115-125, а також 230. Універсальний метод кріплення підходить під будь-які "болгарки", представлені на ринку.

AirChaser 115-125, 230. Дорожчий варіант пиловідбору оснащений додатково колесами для зручності переміщення по матеріалу, а також функцією регулювання глибини різання.

А версія для 115-125 КШМ має в комплектації додатковий металевий "спейсер" для проставки між дисками і кілька пластикових шайб для регулювання ширини штроби.

Простіше кажучи – на КШМ можна встановити 2 диски та зробити з неї повноцінний штроборіз відкритого типу з хорошим оглядом зони різання.

Як бачите – різання будівельних матеріалів на КШМ вельми велика тема, оскільки їх дуже багато і всі вони різняться в обробці. Найбільш оптимальним рішенням для виходу з усіх ситуацій – мати кілька дисків під різні завдання.

Можна придбати найдорожчі диски, які зможуть обробляти весь спектр матеріалів, проте їх використання на високоабразивних матеріалах буде недоцільним, адже в рази зростає вартість різання.

І звичайно ж працювати без пилу в наш час стає все популярнішим, тому майстри, що пропонують такі послуги, можуть ставити ціну на свою роботу значно вище. Завдяки цьому, незабаром девайси від ТМ “Mechanic” стануть “Must Have"для будь-якого фахівця!